Тротуарная полимерпесчаная плитка считается новым стройматериалом, который стал продаваться на российском рынке только пару лет назад. Конструкция характеризуется массой плюсов и особенностей, которые отличают ее от других решений, в их числе надежность, органичный дизайн и доступная стоимость.

Состав и технология изготовления

Тротуарная плитка полимерная используется для организации дорожек, тротуаров и территорий возле частных или общественных зданий. С ее помощью обустраиваются парковки, отмостки, площадки для детей и многое другое. Наличие в составе полимерных элементов способствует повышению плотности, устойчивости к износу и пластичности, а еще улучшает привлекательность материала.

Для производства плит используется мелкозернистый песок с фракцией до 3 мм, дробленные полимеры и красители неорганического происхождения. Перед внесением в состав песок проходит глубокую очистку и закалку, соединяется с другими добавками и обрабатывается с помощью особого оборудования.

Для работы применяют пресс, экструдер или бетономешалку. После прохождения этапа прессования и температурной обработки плитка становится влагостойкой и надежной.

Полимерпесчаное производство — комплект «эконом»

Ей не страшны снижения температурных показателей до -70°C или пребывание в агрессивной среде с постоянным воздействием химических реагентов, бензина или масел. Готовый блок весит относительно немного, поставляется в разных оттенках и фактурах. В процессе эксплуатации исключается проблема появления пыли.

Производство материала

Сырьем для изготовления полимерной плитки служат простые и доступные компоненты:

- различные пигменты;

- полимеры;

- кварцевый песок.

Для снижения затрат на закупку компонентов, следует использовать вторичное сырье, которое обойдется дешевле, но при этом не испортит качество изделий.

Точного рецепта для изготовления песчаной плитки как такового просто не существует. Каждый производитель самостоятельно разрабатывает состав. Лучшим вариантом считается составление рецепта на собственном опыте, но также мастера рекомендуют прибегнуть к помощи технолога.

Технология производства плитки довольно проста. Для ее соблюдения не нужно особых знаний и навыков.

Так как полимер, входящий в состав плитки, имеет нейтральный химический состав, то растворителем для него служит только азотная кислота при определенных условиях. Для образования однородной смеси с песком, полимер нужно расплавить при температуре 180 градусов и атмосферном давлении. Этот процесс называют экструзией.

Для окраса плитки в разные цвета использую различные неорганические вещества: оксид железа, чтобы получился коричневый, красный или оранжевый цвет, оксид хрома – для получения зеленого, диоксид титана даст изделию белый цвет.

Производство полимерпесчаной плитки своими руками осуществляется следующим образом:

- дробление или агломерирование сырья. Но если закупать полимерную крошку, то этого этапа легко избежать;

- перемешивание компонентов с помощью бетоносмесителя;

- плавление смешанной массы в АПН (экструдере);

- прессование изделий в формы;

- перемещение и хранение готовой продукции.

Сравнительные характеристики полимерпесчаной и бетонной плитки

При обустройстве тротуаров и площадок возле дома применяются бетонные плиты и конструкции из полимеров. Первый материал отличается доступной стоимостью и простотой производства.

Но бетон быстро деформируется и покрывается пылью. Поэтому полимерные изделия пользуются большей популярностью. Им свойственна хорошая пластичность, водостойкость и большой эксплуатационный срок. Еще плитка соответствует всем экологическим стандартам.

Показатели водопоглощения для материалов на основе полимерного сырья не превышают 0,15%, бетона — 4-6,5%. Устойчивость к морозу полимерпесчаной плитки равна 500 циклам, бетонной — 200-400. Прочность при изгибе полимерных конструкций составляет 25-35 МПа.

При воздействии температуры выше +45°С бетонные поверхности могут начать выделять вредные вещества. Чтобы осуществить плавку изделий из полимеров, понадобится прогреть материал в специальной печи до +120°С.

Сырье для полимерного материала характеризуется экологической безопасностью, поскольку оно состоит из песка и красителей. Бетонные блоки требуют обустройства карьеров и применения тяжелой техники.

| Сравнение полимер-песчаной и цементно-песчаной плиток | |||

| Свойства | Песчанополимерная | Бетонная вибролитая | Бетонная вибропрессованная |

| Плотность кг/м3 | 1650-1800 | 2350-2400 | 2200-2400 |

| Водопоглощение | 0,15 | 4-4,5 | 5,5-6,5 |

| Прочность при сжатии, Мпа | 17-18 | 40-50 | 5,0-5,5 |

| Морозостойкость | Больше 500 циклов | 300-400 | 200-300 |

| Истираемость | 0,05-0,1 | 0,3-0,4 | 0,5-0,7 |

Необходимое оборудование

Для производства полимерпесчаной плитки на дому потребуется закупить специальное оборудование:

- дробильное устройство;

- весы;

- бетоносмеситель;

- пресс;

- пресс-формы;

- система охлаждения готовых изделий;

- погрузчик для перемещения готовой продукции.

Общая стоимость оборудования и его налаживания зависит от мощности и комплектации станков. При минимальной комплектации, сумма составит 800 тысяч рублей.

Полимер-песчаная тротуарная плитка

Преимущества

Пескополимерная брусчатка обладает массой отличительных особенностей и плюсов. К ним относится универсальное назначение и возможность использования для разных строительных работ.

Среди ключевых преимуществ выделяют:

- Большой эксплуатационный срок. По заявлениям производителей плитка может прослужить владельцу не меньше 30 лет.

- Способности поглощать воду и выдерживать воздействие морозов. Степень водопоглощения составляет 0,03, что предотвращает деформационные процессы при перепаде температур.

- Прочность и пластичность. Материал не подвергается трещинам и сколам, поэтому число отходов при монтаже, доставке на стройплощадку и эксплуатации сокращается. За счет высокой устойчивости к изнашиванию изделие сложно разделить на пару частей.

- Плитка обладает небольшим весом, поэтому ее легко транспортировать и укладывать. Еще ее можно применять для монтажа на кровлю или в межэтажном перекрытии.

- Показатели теплопроводности минимальные, поэтому на поверхности не накапливается лед или снег.

- В процессе производства плитки не используются скользящие материалы.

- Полимерпесчаные конструкции отличаются неуязвимостью к воздействию кислот и масел. Полимер защищен от образования грибков, плесени или щелочной среды.

- Технологичность. Технологии укладки полимерпесчаной тротуарной плитки позволяют использовать разные способы. При самостоятельном выполнении работ используются ручные инструменты, у опытных специалистов есть профессиональное оборудование. С его помощью монтаж плитки упрощается.

- Соответствие экологическим стандартам. В отличие от асфальта, который под воздействием высокой температуры выделяет канцерогены, плитка лишена проблемы вредных испарений. Единственное, она может только создавать цементную пыль. Даже если на улице достаточно высокая температура, брусчатка не подвергается перегреву и не смягчается, а сохраняет свои начальные свойства. В результате она полностью безопасна для растений, саженцев и здоровья людей.

- Отличная ремонтопригодность. В случае повреждения 1 элемента его можно быстро демонтировать и заменить другим.

- Привлекательный дизайн и большой выбор фактур и оттенков. По мере эксплуатации цвет брусчатки не меняется. При этом в продаже доступно множество форм и геометрий, позволяющих организовывать любые варианты дорожек и площадок.

Процесс производства полимерной плитки в домашних условиях

Совсем недавно появившись на российском рынке, полимерпесчаная тротуарная плитка, сразу завоевала доверие и любовь покупателей. Благодаря своим характеристикам, она стала достойной заменой цементной плитке. Полимерная плитка, производство которой происходит с помощью современных способов, легко конкурирует с классическими бетонными изделиями.

Преимуществами этого материала считаются следующие характеристики:

- прочность;

- легкость;

- разнообразие форм;

- широкая область применения;

- долговечность.

Спрос на этот материал постоянно растет, поэтому производство полимерной плитки своими руками, скоро станет «золотой жилой» для бизнесменов. Главное — правильный подход и трезвая оценка всех плюсов и возможных рисков в этом бизнесе.

Область применения

Благодаря множеству положительных особенностей укладка полимерно-песчаной плитки пользуется большой популярностью.

Сегодня ее применяют при организации:

- Придомовых участков — на основе брусчатки создаются элегантные садовые дорожки, площадки и беседки.

- Ландшафтного дизайна — декоративная плитка грамотно «вписывается» в оформление участка и сочетается с растениями.

- Дорожного покрытия на автомобильных заправках или СТО.

- Торговых залов.

- Площадок на летних террасах.

Плитка может продаваться в виде черепицы, что позволяет использовать ее для оформления кровли. Еще на рынке доступна облицовочная продукция для отделочных работ.

Рынок сбыта

Высокие эксплуатационные характеристики песчаной плитки, значительно расширяют область ее применения, благодаря этому, песчаная плитка уверенно вытесняет такие материалы, как бетонная плитка, асфальт, бетон, натуральный и искусственный камень.

Спрос на плитку постоянно растет. А что является выгоднее, чем покупка материалов у самого производителя?

Наладить продажи собственных изделий будет довольно просто.

Но для этого следует провести мониторинг существующих покупателей этой продукции.

- различные магазины стройматериалов;

- компании, которые занимаются укладкой плитки;

- владельцы частных домов, дачных участков, кафе;

- хозяева ресторанов, сто, складов, общественных зданий;

- ландшафтные дизайнеры.

Лучше всего определиться со своей целевой аудиторией еще на этапе планирования производства, чтобы угодить своим покупателям и выгодно отличиться от конкурентов.

Подготовка бетонного основания

Перед тем как уложить композитную плитку из полимерных материалов своими руками, необходимо провести грамотную подготовку бетонной основы.

Для этого нужно придерживаться такой инструкции:

- Метки. Определите по краям площадки или тротуара границы, которые будут соответствовать размерам будущего мощения. Между вбитыми в землю колышками нужно протянуть нить или шпагат.

- Углубление в почве. Плодородный слой грунта нужно изъять на глубину 20-25 см, а потом подвергнуть трамбовке с помощью специального строительного приспособления и воды. Переходя к следующему этапу, нужно убедиться, что земля высохла.

- Опалубка. Ее наличие позволит предотвратить сдвиг или искривление плитки. Чтобы повысить устойчивость материала, следует насыпать щебеночный слой толщиной 5 см.

- Щебень (15-20 см). Посередине слоя прокладывается пленка гидроизоляции, которая предотвратит просачивание воды из грунта наверх.

- Песчаный слой. Он используется для заполнения пустот и уплотнения подложек. Если размеры площадки достаточно большие, лучше воспользоваться помощью специальной техники для укатки или вибропрессования.

- Арматура. В ее качестве используются металлические прутья или сетка. Наличие армирования — обязательное условие для автомобильных или подъездных дорожек, а также территорий с большими площадями. При использовании отдельных прутьев обязательно перевязывайте их между собой с помощью проволоки. Готовая сетка прочно фиксируется на боковые прутья.

- Раствор цемента. Цемент, щебень и песок соединяются в пропорциях 1:2:3, а потом разбавляются водой для образования однородной консистенции. После тщательного выравнивания поверхность оставляется для высыхания на 2-3 дня и укрывается пленкой.

Ассортимент продукции

Ассортимент продукции зависит от производительности технологической линии, усилия прессования и конфигурации пресс-форм:

- Плитка. Прочностные характеристики полимерпесчаного композита позволяют производить изделия для мощения тротуаров, а также дорог с низкой транспортной нагрузкой. Наиболее популярные размеры плитки: 330 × 330, 500 × 500. Толщина в зависимости от расчетной нагрузки варьируется от 17 до 50 мм. Обычно производители полимерпесчаной плитки делают бордюры, ливневые желоба и другие элементы для мощения.

- Черепица. Внешне материал практически не отличается от керамического аналога, но имеет значительно меньший вес. Масса одного элемента обычно составляет 2 — 2,5 кг, а нагрузка на стропильную систему в перерасчете на 1 м2 составляет 18 — 23 кг. Помимо рядовой, коньковой и ветровой черепицы, в ассортименте обычно имеются элементы для устройства отвода дождевой воды и задержания снега.

- Канализационные колодцы. Заглубленные смотровые устройства для кабельной канализации и инженерных сетей, а также септики изготавливаются в виде сборных конструкций. Они состоят из дна, нескольких колец и люка. Пазогребневые соединения, при помощи которых элементы колодцев соединяются между собой, обеспечивают соосность установки, достаточную прочность для сопротивления давлению грунта и защиту от проникновения грунтовых вод. Кроме того, колодцы из полимерно-песчаного композита значительно легче бетонных аналогов, а потому проще в монтаже.

- Элементы ограждений. Благодаря высокой подвижности полимерпесчаной смеси при всестороннем сжатии (во время прессования), из нее изготавливают детали для заборов, отличающиеся сложностью форм и высокими декоративными свойствами. В ассортименте большинства производителей есть садовые ограждения высотой 25 — 50 см, колпаки и парапеты для защиты кирпичной кладки, элементы заполнения, в том числе ажурные.

Из полимерпесчаной смеси также делают фасадные и цокольные панели, сайдинг и другие изделия.

Технология кладки

Завершив подготовительные мероприятия и убедившись, что бетон высох и приобрел нужную твердость, можно переходить к основной части работ. В случае образования трещин плитка перестанет быть пригодной для эксплуатации.

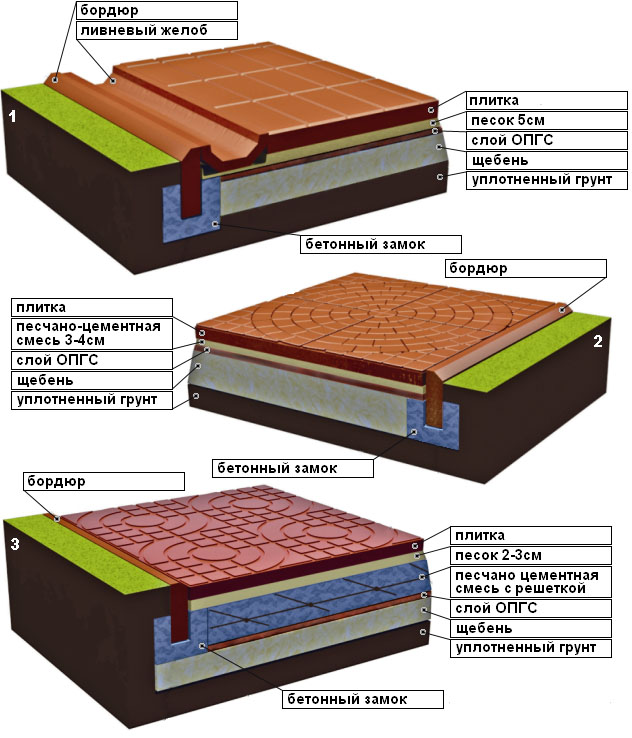

Монтаж покрытия на подушку из бетона отличается простотой и доступностью. При этом блоки могут закрепляться на песок и щебень, или только на песок.

Технология укладки предусматривает использование методики «шахматная доска» или «елочка». За счет минимального веса изделий из полимеров их можно закреплять на кровле или опорных конструкциях с гидроизоляционным покрытием.

Монтаж проводится в сухую погоду, а дистанция между блоками составляет не меньше 5-7 мм. Основание предварительно выравнивается.

Если на плитку будет оказываться большая нагрузка, подушку нужно тщательно укрепить и позаботиться о системе отведения воды. При соблюдении всех рекомендаций и правил укладки работа будет простой, но требующей внимания и ответственности.

Маркетинг

Успех любого производства, даже самого современного и качественного, полностью зависит от количества клиентов.

А производство полимерпесчаной плитки привлекает все больше бизнесменов, что повышает конкуренцию в этой области.

Чтобы оставаться на плаву и получать высокую прибыль нужно кардинально отличаться от конкурентов. Главными преимуществами являются:

- высокое качество продукции. Единственной целью производителя обязано быть удовлетворение всех потребностей своего покупателя. К каждому должен быть индивидуальный подход;

- выполнение обязательств. Это означает, что нужно уважать клиента. Не подводить его, срывая оговоренные сроки, не повышать цены на изделия, не предупредив его заранее;

- хорошая реклама. Здесь объяснять ничего не нужно. Каждый знает, что реклама — главный двигатель продаж. Обязательно участвуйте в выставках, создайте образцы изделий, соберите портфолио из фотографий выполненных работ.

Источник: svelsteel.ru

Укладка полимерпесчаной тротуарной плитки своими руками

Полимерпесчаная плитка является прочным, износостойким, эстетичным материалом для отделки зон отдыха, придомовых территорий, автостоянок, дорог. Изделия изготавливаются методами вибролитья, вибропрессования, термической обработки. Укладка блоков осуществляется на бетон, песчаную подушку либо щебень.

Характеристики, состав и изготовление

технологическая схема изготовления полимерпесчаной плитки

Тротуарная плитка, изготавливаемая из полимерных материалов, разработана для оформления тротуаров, территорий рядом с коммерческими и социальными объектами, жилыми зданиями, для создания парковок, отмостков, детских площадок. Полимеры придают композитному сырью плотность, износоустойчивость, пластичность, высокие эстетические характеристики.

Плиты производятся из песка с фракциями не больше 3 мм, дробленых полимеров первичной либо вторичной обработки, неорганических красителей. Песок очищается, прокаливается, смешивается с компонентами и проходит обработку в специальном оборудовании. В работе используются пресс, экструдер либо бетоносмеситель. После прессования и термической обработки материал приобретает влагоустойчивость, невысокую истираемость.

Материал выдерживает понижение температур до -70°С. Полимерпесчаные блоки долговечны, устойчивы к химическим составам, воздействию бензина и машинных масел. Блоки отличаются небольшой массой, выпускаются разных оттенков, конфигураций, фактур. При эксплуатации плит не появляется пыль. Изделия просты в уходе, устойчивы к изменениям температурных режимов.

Сравнительные характеристики полимерпесчаной и бетонной плитки

Для укладки тротуаров и придомовых площадок используются плиты из бетона и полимерных соединений. Изделия из бетонного состава бюджетны, просты в изготовлении, однако недолговечны, легко повреждаются, производят пыль. Более комфортны в эксплуатации полимерпесчаные тротуарные плитки. Изделия пластичны, водостойки, с большим сроком годности, экологичны.

Характеристики водопоглощения для плит из полимеров не более 0,15%, для бетонных блоков – 4-6,5%. Морозостойкость полимерпесчаных изделий достигает 500 циклов, бетонных – 200-400. Истираемость полимерпесчаной плитки составляет 0,05-0,1 г/см², бетонной – 0,3 0,7 г/см².

Прочность при изгибе полимерных изделий 25-35 МПа, бетонных – 0,5-6,0(7,0) МПа. Средний показатель плотности полимерпесчаной продукции 1650-1800 кг/м³, бетонной – 2200 – 2400 кг/м³.

По параметрам экологичности бетонные блоки уступают полимерным.

При температуре +45°С бетон выделяет вредные испарения. Для плавки полимерпесчаных изделий требуется нагревание материала в специальном оборудовании до +120°С.

Сырье для полимерных изделий более экологично (песок, красители). Для бетонных блоков необходимо разрабатывать карьеры, транспортировать гравий и выполнять сложный технологический процесс производства.

Сравнительная таблица характеристик полимерпесчаной и бетонной плитки

3 способа производства

Технология изготовления песчано-полимерных плит предполагает использование нескольких методов:

- вибролитье;

- вибропрессование;

- горячее прессование.

Вибролитье

Технология вибролитья предполагает добавление в стандартный состав присадок и пластификаторов. Компоненты увеличивают морозостойкость и плотность изделий, снижают пористость вибролитых плит. Способ предполагает применение форм из прочного пластика, в которые выливается бетонный состав. На вибростоле смесь уплотняется, затем выдерживается при высоких температурах до застывания.

В производственном цикле вибролитья требуется участие ручного труда, что снижает объемы выпускаемой продукции, увеличивает стоимость плит. Преимущество метода заключается в широкой линейке продукции с разными формами, оттенками, фактурами поверхностей. Плиты отличаются высоким качеством и декоративными характеристиками. Однако необходимо учитывать возможные изменения в линейных размерах при больших заказах.

Вибропрессование

Метод вибропрессования реализуется с помощью специальных матриц, в которые выливается раствор бетона. Матрицы, расположенные на вибрирующей подставке, подвергаются сверху воздействию пресса с большой мощностью.

Автоматизированное производство позволяет выпускать большие объемы продукции с точными геометрическими размерами. Изделия отличаются плотностью, устойчивостью к перепадам температур, большим сроком годности. Шероховатая тактильная поверхность блоков обеспечивает безопасную эксплуатацию, изделия используются на участках с высокими требованиями к износостойкости (пешеходные дороги, придомовые площадки).

Продукцию можно обрабатывать для повышения декоративных характеристик:

- шлифовать;

- тонировать.

Горячее прессование

Технология прессования под воздействием высоких температур позволяет производить качественные блоки. При изготовлении компоненты (песок, полимеры, пигменты) тщательно перемешиваются и помещаются в экструдер, в котором состав плавится и передается на прессовочный аппарат под высоким давлением. Плиты находятся в формах до остывания. Прочные изделия выдерживают высокие нагрузки, минусовые температуры, дождь, предотвращают скольжение по поверхности, безопасны в эксплуатации.

способы укладки полимерпесчаной плитки

Этапы производства материала

При производстве полимерной плитки тротуарной требуется соблюдение последовательности действий технологического процесса:

- Необходимо измельчить полимерное сырье либо агломерировать. При применении полимерной крошки этап пропускается.

- Смешиваются очищенный песок, измельченные полимеры, пигменты, присадки.

- Состав подвергается термообработке и плавке при +250°С.

- Растворенную цементно-песчаную смесь передают на пресс и формируют блоки по типоразмерам.

- Продукция сортируется, упаковывается, поставляется в торговые центры.

При изготовлении плит используется автоматизированная техника. Соблюдение стандартов позволяет изготавливать плиты необходимой формы без трещин, сколов, пустот.

Состав смеси, из которой производят плитку

В составе смеси для изготовления полимерпесчаных плит:

- 65-75% очищенного (промытого, просеянного) песка средней зернистости;

- 25-35% полимерных компонентов;

- 3-5% красящих пигментов;

- 1-2% стабилизаторов для защиты от ультрафиолета.

Пигменты для окраски плитки

Для тонирования изделий используются оксиды металлов:

- оксид хрома позволяет придать плитам зеленый цвет разных оттенков;

- диоксид титана необходим для создания белоснежных тротуарных плит;

- оксид железа позволяет тонировать блоки в коралловые, оранжевые, терракотовые, коричневые цвета;

палитра цветов

Технические характеристики

Стандартные характеристики полимерпесчаной продукции могут варьироваться в зависимости от метода изготовления. По нормативам плотность блоков достигает 1600-1800 кг/м², параметры истираемости – 0,05-0,1 г/см², объем водопоглощения не должен превышать 0,15%. Прочность на изгиб и сжатие у блоков разных фирм составляет 17-25 МПа. Морозоустойчивость изделий – не менее 300-500 циклов.

Срок годности достигает 50 лет. Материал не деформируется при температурах -70…+250°С. Блоки могут быть однотонными или с комбинацией разных оттенков.

Производители выпускают плиты с разными характеристиками в соответствии со сферами использования:

- для придомовых пространств, площадок перед бассейнами;

- для выполнения ландшафтных дизайнерских работ, композиций с геометрическими и растительными орнаментами на садовых площадках;

- для отделки площадок на автомойках, заправочных станциях, станциях техобслуживания;

- для покрытия территорий рядом с торговыми комплексами, игровых площадок, парковых зон.

Размеры и вес тротуарной полимерпесчаной плитки

Масса полимерных плит варьируется в соответствии с габаритами, составом, технологией изготовления и составляет 1,5-4,5 кг. Толщина блоков ограничена по стандартам 15-40 мм. Линейка размеров пользующихся спросом изделий составляет 200×200, 300×300, 300×150, 330×330, 330×165 мм. Менее распространены блоки 400×400, 400×200, 500×250 мм.

Технология укладки

Укладка тротуарной плитки своими руками осуществляется разными способами в соответствии с нагрузкой и качеством грунта.

Монтаж блоков осуществляется на слой:

- из песка;

- из песка и щебня;

- из бетона.

Укладка плит в качестве напольного покрытия тротуаров выполняется “шахматкой”, “елочкой”. Небольшой вес позволяет монтировать блоки на кровлю либо опорные элементы с гидроизоляционным слоем.

Монтаж плит выполняется в сухую погоду. расстояние между блоками должно быть не менее 5-7 мм. Поверхность для плитки должна быть выровнена.

Технология укладки

На песчаную подушку

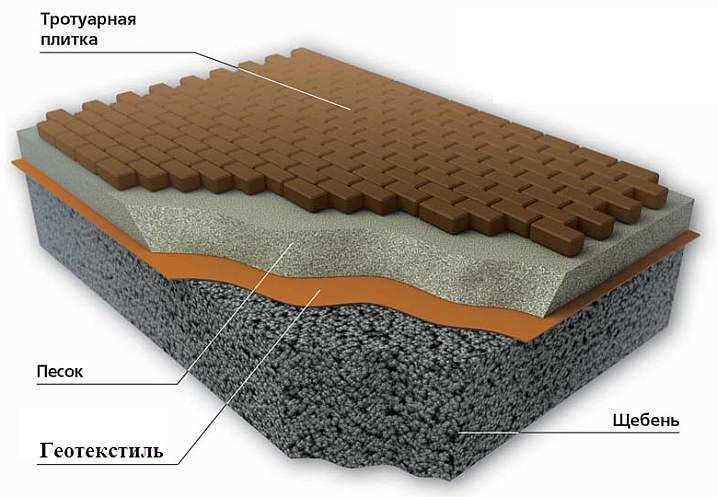

Для укладки полимерпесчаных блоков на песчаную подушку необходимо снять слой почвы до 20-25 см.

На начальном этапе важно рассчитать наклон поверхности для отвода сточных вод.

Расчищенная поверхность утрамбовывается. По периметру площадки создаются канавы, дно траншей уплотняется. В проемы для бордюров засыпается песок слоем 3-5 см, после добавления воды песчаное покрытие утрамбовывается.

Затем выполняются работы по разметке садовой дорожки. Линии бордюров отмечаются с помощью веревки либо шнура, который натягивается на колышки либо арматуру.

Необходимо подготовить цементный раствор, который размещается на основании. По отмеченному уровню выкладывается бордюр. Днище котлована выстилается геотекстилем, обязателен перехлест полотен на 10-15 см. Укладка песка выполняется слоями, которые пропитывают водой и утрамбовывают. Высота песчаной подушки достигает 15-20 см.

Проектируется также траншея для отвода воды после дождя.

После этапа подготовки выкладываются плиты с соблюдением зазора между элементами 3-5 мм, блоки утрамбовывают постукиванием молотка из резины. Швы заполняются песком и герметиком.

Другой способ предполагает установку дополнительного армирующего слоя из металлических прутьев, необходимого для мест с высокими нагрузками и требованиями к прочности. После армирования подсыпается цементно-песчаный состав с пропорциями 1:3 в высоту до 5-6 см. Покрытие поливается водой, сверху монтируются плиты.

укладка на песчаную подушку

Смесь песка и щебня

Следующий способ предполагает использование песка и щебня с фракциями 10-20 мм. Технология позволяет повысить прочность основания и долговечность покрытия. Щебень необходимо утрамбовать, в толщину подушка из гравия достигает 10-20 см. Затем выполняется заливка бетонного состава (5-10 см) с сохранением заданного уклона.

После высыхания слоя укладывается плитка, блоки закрепляются с помощью специального клея и раствора цемента. Затем выполняется затирка швов с помощью песчано-цементного состава. Сырье распределяется по поверхность блоков, материал втирается щеткой в межблочные пространства. Стыки проливают водой и повторно выполняют затирку швов.

способ укладки из песка и щебня

укладка из песка и щебня

Бетонное основание

Укладка плит выполняется и на бетонную стяжку. Требуется уложить слой из щебня 15-20 см. Затем заливается слой из раствора бетона марки М-150. Блоки выкладываются по бетонному основанию и фиксируются на клей. Швы заполняются смесью из песка и цемента.

Укладка плит на бетонную стяжку

Преимущества использования

уложенная полимерпесчаная плита

Преимущества полимерпесчаных плит заключаются:

- в износоустойчивости;

- в долговечности (30-50 лет);

- в невысоком водопоглощении и устойчивости к минусовым температурам;

- в высокой прочности и пластичности (материал не раскалывается, не деформируется);

- в удобной транспортировке;

- в стойкости к изнашиваемости;

- в безопасной эксплуатации;

- в небольшой массе, обеспечивающей удобный монтаж, в т. ч. и на междуэтажные перекрытия и часть кровли;

- в невысокой теплопроводности;

- в противоскользящих характеристиках;

- в маслостойкости и устойчивости к кислотным средам;

- в обработке, обеспечивающей защиту от плесени, грибка.

- в ремонтопригодности;

- в широкой линейке размеров, оттенков;

- в широком температурном диапазоне эксплуатации (-60…+45°С).

- в стойкости к высоким нагрузкам (блоки выдерживают воздействие легковых машин, грузовой техники).

Недостатки применения

укладывание полимерпесчаной плитки

Недостатком полимерпесчаных плит является способность к расширению под действием повышенных температур. Дорожка, вымощенная с нарушением технологического процесса (зазорами между элементами не больше 5 мм), в жаркое лето может деформироваться. Полимерпесчаные блоки стоят дороже бетонных аналогов и требуют более сложного процесса укладки. Производственный процесс выполняется при использовании дорогостоящего оборудования.

Критерии выбора

полимерпесчаная плитка в экстерьере

При выборе плит необходимо учитывать назначение и климатические условия региона. На маркировке должен быть указаны эксплуатационные температуры, допустимые нагрузки.

Важны пропорции красящих пигментов в продукции. Красители, изготовленные по европейским стандартам, не выцветают, долго сохраняются. Некачественные пигменты теряют интенсивность оттенка на плитах.

Тонирование должно быть однородным. Вкрапления других компонентов свидетельствуют о несоблюдении технологии производства. О нарушении температурного режима при производстве плит могут свидетельствовать белые разводы на плитах.

При подборе блоков учитываются форма и текстура. Плиты выпускают с глянцевой либо матированной поверхностью, ровной либо рифленой фактурой.

Важна достаточная для эксплуатационных характеристик толщина изделий в соответствии со спецификой площадки для облицовки. Для безопасного использования покрытия должны быть с фактурной обработкой. Плиты должны выдерживать химические средства для чистки.

Для мощения садовых дорожек, тротуаров плиты должны быть морозостойкими, с невысоким водопоглощением, рифленой поверхностью.

Источник: tplitka.com

Технические особенности полимерпесчаной тротуарной плитки и правила укладки в разных условиях

Существует множество различных технологий и строительных материалов, которые позволяют оригинально и практично благоустроить внутренний двор или придомовую территорию. Рассмотрим один из инновационных вариантов – полимерпесчаная плитка: что это такое, как производится, для чего может быть использована. Ознакомимся с особенностями выбора и укладки изделий в зависимости от конкретных условий эксплуатации.

Технические особенности материала

В России производство полимерной тротуарной плитки ведется всего около 10 лет. Кроме основных двух компонентов (полимерное сырье и песок) материал содержит в составе только красящие вещества и функциональные присадки. На них приходится менее 7% от общего объема. В результате получается материал, который по техническим характеристикам практически не уступает традиционным бетонным коллекциям. В таблице прописаны основные технические характеристики материалов со средними значениями:

| Технический параметр | Бетонная плитка | Полимерпесчаная плитка |

| Плотность (в кг/куб.м) | 2200-2400 | 1650-1800 |

| Масса плитки размером 330*330 мм (в кг) | 5,8 | 3,2 |

| Прочность на сжатие (в МПа) | 40-50 | 17-18 |

| Прочность на изгиб (в МПа) | 5-7 | 17-25 |

| Водопоглощение (в %) | 4-6,5 | 0,15 |

| Морозостойкость (в циклах) | 200-400 | Свыше 500 |

| Истираемость (в гр/кв.см) | 0,3-0,7 | 0,05-0,1 |

| Температура плавления или выделения вредных веществ (в градусах по Цельсию) | Свыше +45 | Свыше +120 |

Из преимуществ бетонных образцов можно выделить только бюджетность. Разница в стоимости обосновано более простой технологией производства. Однако по всем остальным критериям включая широкую цветовую гамму и многообразие форм с фактурами, долговечность (в пределах 50 лет) укладка полимерпесчаной плитки оказывается более практичным решением.

Состав и технологии производства

- хрома – придает изделиям оттенки зеленого спектра;

- титана (диоксид) – способствует достижению белоснежного цвета;

- железа – позволяет окрасить плитку в красные и коричневые оттенки с различной насыщенностью.

Все компоненты в специальном смесителе доводятся до однородной массы. Далее она поступает в камеру для нагревания до +90-+500 градусов по Цельсию с целью получения подобия пасты. Из нее получают полимерно-песчаную плитку для укладки тротуаров по одной из трех методик:

С целью снижения пористости готового продукта в состав добавляется пластификатор. Рабочая масса здесь подается в пластиковые формы. В них посредством вибростола происходит уплотнение пасты, которая далее застывает под воздействием высокой температуры.

Такая плитка в итоге относительно дорого стоит, так как в процесс включен ручной труд. С другой стороны – из пластика изготавливаются формы с любыми параметрами относительно формы и рисунка.

Смотрите также:

Каталог компаний, что специализируются на строительстве заборов и ограждений

Здесь отличительной чертой от первой технологии является воздействие на рабочую массу в формах высокого давления со стороны прессовочного оборудования. Это полностью автоматизированное производство, которое позволяет изготавливать плитку в больших объемах с точной геометрией в линейных размерах.

Также среди достоинств продукции выделяются плотность, широкий диапазон рабочих температур с учетом резких перепадов и длительный срок эксплуатации. Поверхность изначально получается шероховатой. При желании образцы можно отшлифовать и самостоятельно окрасить. Такая полимерная плитка рекомендована для укладки в зонах с повышенными требованиями к износостойкости.

В этом случае однородная паста подается в экструдер, где дополнительно на нее оказывается воздействие высоких температур. Полученная масса выдавливается под высоким давлением в формы для последующего прессования. Изделия в результате получаются на фоне вышеописанных более устойчивыми к нагрузкам, морозам, влаге. Поверхность характеризуется как антискользящая.

Независимо от способа производства все готовые изделия относятся к группе ремонтопригодных строительных материалов. Покрытие легко очищается от грязи, при нагревании не выделяет токсичных и прочих вредных веществ. Тротуарные заготовки могут весить от 1,5 до 4,5 кг при размерах от 200*200 мм до 400*400 мм (250*500 мм) и толщине ограниченной стандартами в диапазоне от 15 до 40 мм. Изделия можно использовать как для благоустройства внутридомовой территории, так и для оформления автостоянок с парковками, общественных зон отдыха.

Критерии выбора

Исходя из разных характеристик готовых изделий, а значит широкого ассортимента, стоит учесть сразу несколько моментов для выбора оптимального варианта. Среди первых – это условия эксплуатации. Здесь подразумевается как предполагаемая нагрузка на площадку, так и климат конкретной местности.

Не менее важным критерием является цвет плитки. Окрашивание изделий должно быть сплошным и равномерным. Если присутствуют вкрапления явно не предусмотренные рисунком у разнородных образцов или одноцветных, то от такой коллекции стоит отказаться. Также на практике выявлено, что импортные красители дольше сохраняют изначальную яркость и не «линяют» на солнце.

Форма и фактура выбираются индивидуально. Здесь стоит отметить только возможные отклонения от калибровки даже в пределах одной партии, если плитка была изготовлена по вибролитьевой технологии. В остальном рассматриваются матовость или глянец, гладкость или шероховатость, геометрия и размеры. Если речь идет о стоянке, парковке или заправочной станции, то важна стойкость к химическим реагентам и толщина покрытия.

Особенности проведения монтажных работ

Перед тем, как укладывать полимерно-песчаную плитку, нужно определить возможную эксплуатационную нагрузку на проектируемую площадку. В зависимости от этого предъявляются разные технические требования к подготовке основания поверх природного грунта. В частности, в качестве подложки могут выступать:

Перед засыпкой песка с грунта снимается плодородный слой почвы слоем 200-250 мм. Оголенная земля уплотняется. Вдоль краев площадки формируются траншеи под бордюры также с утрамбованным дном. В них дно упрочняется плотной песчаной засыпкой слоем 30-50 мм.

Источник: m-strana.ru