В структуру предприятия полного цикла, выпускающего штучный паркет и паркетную доску, должны входить: склады сырья и расходных материалов; производственные участки, от участка раскроя пиловочного сырья и плитных материалов до участка упаковки готовой продукции; подсобные и вспомогательные производства и участки; склады готовой продукции. Производство полного цикла ламинированного паркета включает почти те же участки, за исключением участков лесопиления и сушки лесоматериалов, так как ламинат изготавливается исключительно из плитных материалов.

Кроме того предприятия подобного типа должны быть укомплектованы необходимым подъемно-транспортным оборудованием и механизмами, компрессорными станциями, котельными-утилизаторами, предназначенными для сжигания древесных отходов и обеспечения производства теплом и горячей водой для санитарно-технических и технологических нужд.

Как правило, подобные предприятия рентабельны при мощности более 100 тыс. м 2 высококачественного паркета в год (при двухсменной работе), предназначенного как для реализации внутри страны, так и для поставок на экспорт. На производстве неполного цикла обычно нет лесопильных и сушильных участков, что влияет на стабильность качества продукции и рентабельность производства.

Свойства паркетной доски компании Tarkett

Рассмотрим основные этапы полного цикла производства паркета, паркетной доски и ламината.

Полный цикл производства паркета

Процесс полного цикла изготовления паркета включает несколько технологических операций, и в состав предприятия входят следующие производственные участки:

- склад (биржа) пиловочного сырья;

- лесопильный участок или цех, где в основном получают необрезные пиломатериалы из древесины ценных пород;

- участок сушки пиломатериалов;

- склад сухих пиломатериалов;

- участок первичной механической обработки пиломатериалов, на котором выполняется раскрой по длине, толщине и ширине необрезных пиломатериалов на паркетные заготовки и их сортировка по сортности;

- склад плитных материалов и участок их раскроя (для производства многослойной паркетной доски и ламината);

- прессовый участок (для производства многослойной паркетной доски и ламината);

- участок вторичной механической обработки, где выполняются обработка заготовок по контуру и профилю с созданием соединения типа «шип — паз» разного профиля и сортировка заготовок по группам качества;

- участок отделки, на котором выполняется нанесение лакокрасочных покрытий или (и) парафиносодержащих составов на многослойную паркетную доску и ламинат;

- участок сортировки и упаковки готовой продукции;

- склад готовой продукции.

Если предприятие создается с целью изготовления паркета, конкурентного на внешнем рынке, то следует руководствоваться стандартами ISO 9001 и DIN. Для производства продукции хотя бы на конечных стадиях процесса понадобится импортное оборудование. Инвестиции составят не менее 500 тыс. евро при выпуске около 100 тыс. м 2 паркета в год. Следует понимать также, что высокое качество продукции можно обеспечить в том числе достойной оплатой труда квалифицированных работников.

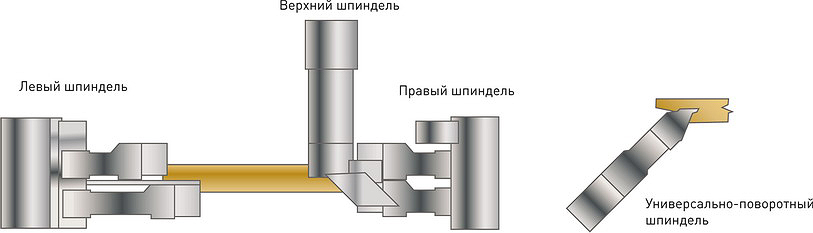

Эффективное оборудование, например станки калевочные для продольного фрезерования, должны быть оснащены минимум пятью шпинделями высокой мощности, а при производстве замковых соединений еще и универсальным шпинделем. Также в комплектации станков этой группы обязательно должны быть столы с пазовыми направляющими и магазинная система подачи коротких (до 200 мм) заготовок. Двухсторонние шипорезные станки должны быть оснащены тремя-четырьмя шпинделями с каждой стороны и надежной системой подачи коротких и длинных заготовок.

Оборудование для производства полного цикла, укомплектованного станками отечественного изготовления, обойдется дешевле — до 250 тыс. евро. Оно подходит для изготовления продукции, соответствующей российским ГОСТам и предназначенной для реализации на внутреннем рынке.

Опытные предприниматели, как правило, окупив экономвариант на старте бизнеса, продолжают инвестировать в производство, стремясь организовать его полный цикл: от вывозки круглых лесоматериалов до организации строительных бригад по укладке паркета. Ведь продажа паркета плюс услуги по укладке позволяют повысить его розничную цену в два-три раза.

Затраты на организацию и ведение паркетного производства следующие: 30% на оборудование, 35% на сырье и расходные материалы, 15% на оплату электроэнергии и других энергоносителей, 20% на заработную плату персоналу. Важно обеспечить ритмичную работу производства, его полную загрузку, не допускать простоев оборудования и затоваривания складов сырьем и готовой продукцией. Оборудование для изготовления паркета должно работать без простоев не менее двух смен в сутки. Не следует экономить на персонале и сырье.

При соблюдении этих условий рентабельность бизнеса по производству паркета составит не менее 15%.

Режущий инструмент, который в основном обеспечивает качество выпускаемой продукции, необходим для оснащения четырехсторонних продольно-фрезерных и двухсторонних шипорезных станков. Он состоит из комплектов ножевых головок или фрез, формирующих пласти будущих заготовок паркета (лицевую и обратную), а также сборных фрез, предназначенных для формирования шиповых соединений на кромках паркетных заготовок.

Сборные фрезы подразделяются на фрезы с напайными перетачиваемыми твердосплавными (HW) зубьями и фрезы, оснащенные сменными пластинами твердого сплава. С точки зрения экономической эффективности (не требуется заточной участок со специальным оборудованием и квалифицированным персоналом), точности изготовления, стабильности размеров и геометрии продукции режущий инструмент со сменными пластинами предпочтителен, хотя его стоимость довольно высокая.

Опытные производственники применяют твердосплавные пилы при обработке торцевых кромок на фризе, так как они позволяют сократить число сколов и вырывов на лицевых сторонах паркета из-за анизотропии древесины и ее пороков.

Соотношение «цена — качество» и стойкость инструмента, которая напрямую влияет на производительность труда и объемы выпуска готовой продукции, являются основными критериями выбора типа инструмента для оборудования. Выбор следует делать исходя из объема продукции, который можно обработать комплектом инструмента в период от заточки до заточки; числа заточек, которые может выдержать инструмент; удобства пользования и обеспечения точности, качества и скорости заточки; ремонтопригодности фрез в случае аварийной ситуации.

Рассмотрим через призму этих параметров фрезы с напайными зубьями и со сменными пластинами, а также алмазный инструмент.

Твердосплавной инструмент, как напайный, так и со сменными твердосплавными пластинами, целесообразно применять для производства штучного паркета из хвойных и твердолиственных пород, а алмазный — при производстве трехслойного паркета и ламината. Изображение комплекта составных твердосплавных фрез как для продольного фрезерования, так и для нарезки шипов и проушин на шипорезном станке представлено на рис. 1. Общее число составных фрез на два станка — 16 шт. (четыре комплекта) плюс круглые пилы для форматирования и обрезки паркетных планок.

Рис. 1. Комплект напайных составных фрез для штучного паркета с фаской на лицевой поверхности

На рис. 2 представлено изображение примерного комплекта фрез со сменными пластинами для изготовления паркетной доски с замковым соединением «шип — паз».

Рис. 2. Пример комплекта фрез со сменными пластинами для изготовления паркетной доски с замковым соединением «шип–паз»

Рис. 3. Алмазные фрезы для изготовления ламината и многослойного

паркета

Применение алмазного инструмента (с режущими элементами из DP — поликристаллического синтетического алмаза) позволяет резко сократить стоимость производства за счет повышения стойкости инструмента, качества обработки и производительности труда. Подобный инструмент намного долговечнее, например, инструмента, оснащенного пластинами из HW, стойкость DP в 50-100 раз выше. Рекомендуется использовать инструмент с режущими элементами из DP в производстве ламинированного паркета, где широко используются плиты MDF и HDF, а также, например, при обработке переклеенных многослойных паркетных досок на основе плитных материалов и досок из твердолиственных пород древесины.

Источник: lesprominform.ru

Паркетные изделия (штучный, мозаичный, щитовой и ламинированный паркет, паркетные доски) – получение и основные характеристики.

К паркетным изделиям относятся штучный, наборный и щитовой паркет, паркетные доски и др. Штучный паркет представляет собой отдельные планки, на кромках которых имеются пазы и гребни, предназначенные для соединения между собой. Они имеют длину 150 – 500 мм, ширину 30-90 мм и толщину 15-18 мм. Наиболее практичной породой дерева для паркета является дуб.

Срок службы дубового паркета при толщине 15 мм составляет более 50 лет. Другими породами для изготовления паркета являются бук, ясень, клен, вишня, махагони, породы четного и красного дерева и др. Паркет различают по типу распила: радиальный и тангенциальный. При радиальном распиле дерево режут по радиусу.

Такой паркет получается более прочным, влагостойким, и все волокна имеют продольное направление. Тангенциальный распил более экономичный, с ярко выраженным древесным рисунком. Штучный паркет разделяют также на сорта, которые носят названия «селект», «натур», «рустик». Первый сорт набирают из планок, строго соответствующих одному тону.

Сорт «натур» объединяет планки радиального и тангенциального распилов. Они подобраны по тону, но различаются рисунком древесины. Третий сорт «рустик» самый пестрый.

В нем собраны паркетные планки разного тона, распила и степени сучковатости.Мозаичный паркет состоит из планок одинаковых размеров с прямыми фрезерованными кромками и наклеенных лицевой стороной на бумагу, которая снимается после устройства пола вместе с клеем. Толщина планок до 10 мм.

Планки мозаичного паркета подобраны по текстуре и цвету древесины и создают четкий геометрический рисунок.Щитовой паркет состоит, как правило, из нижнего реечного основания или древесно-стружечных (древесно-волокнистых) плит и наклеенных на них планок лицевого покрытия толщиной 8 мм из ценных пород древесины. К щитовому паркету относят и художественный мозаичный паркет, который изготавливают по специальным чертежам в заводских условиях.Паркетные доски состоят из трех слоев.

Общая толщина 7-25 мм. Верхний слой выполнен из планок ценных пород древесины. Самая тонкая паркетная доска толщиной 7 мм имеет верхний рабочий слой из шпона. Сердцевина паркетной доски выполняется либо из сосновых реек, либо из плит высокой плотности. Средний слой призван обеспечивать внутреннюю стабильность конструкции и компенсировать перепады температуры и влажности.

Нижний слой обычно изготавливают из шпона. В различных слоях паркетной доски волокна древесины располагаются разнонаправлено. Для соединения между собой на кромках паркетных досок имеются пазы и гребни.Ламинированный паркет представляет собой панель, состоящую из нескольких слоев, спрессованных при высоком давлении и высокой температуре.

Верхний слой – ламинированная пленка из меламиновой или акриловой смолы, которая и дала название всей конструкции. Она защищает панель от истирания, влаги, загрязнений, ультрафиолетовых лучей и других воздействий. Второй, декоративный, слой состоит из пропитанной бумаги или мебельной фольги, имитирующих породы дерева или фактуры других материалов.

Далее следует основа (несущий слой), состоящая из твердой и жесткой древесно-волокнистой или древесно-стружечной плиты, которая обеспечивает механическую прочность всей структуры. Между декоративным слоем и слоем-основой могут вводиться дополнительные прослойки из бумаги, пропитанной синтетическими смолами. Снизу панель защищена водонепроницаемым слоем меламина.

Он придает панелям жесткость стабилизирует геометрические размеры и защищает от всевозможных деформаций. Толщина ламината составляет 6-12 мм, при этом чем больше толщина, тем лучше звукопоглощение и другие свойства покрытия. Длина панелей находится в пределах 100-140 см при ширине 20см.

По способу эксплуатации все ламинаты делятся на две большие группы – для коммерческого и домашнего использования. В закисимости от качественных показателей – истираемости, ударопрочности, влагостойкости и других (всего 18) ламинаты подразделяются на классы (21, 22, 23, 31, 33 и 34-й).

Класс ламината – это показатель того, как долго покрытие будет сохранять свой внешний вид при различных нагрузках. Например, срок службы ламината 21, 22 и 23-го классов эксплуатации в домашних условиях не превысит 5-6 лет, а 34-го класса – не менее 25 лет. Более качественной разновидностью таких покрытий является эксклюзивный ламинат.

Первым слоем у него служит пробка, обеспечивающая тепло- и звукоизоляцию. Затем пенополиуретановая подложка, создающая комфортную температуру пола и звукопоглощение. Верхний слой вместо бумаги выполнен из дизайнерского винила, придающего эксклюзивный вид всему покрытию. К достоинствам ламината можно отнести простоту сборки.

Панели соединяются между собой с помощью сочленения панелей:клеевой и замковый («клик»). К основанию такое покрытие, как правило, не крепится. При необходимости его можно даже разобрать, хотя выпускается и клеевой ламинат. Такой пол не требует циклевания, шлифования и покрытия лаком. Недостатком таких покрытий является низкая водостойкость.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Источник: cyberpedia.su

Штучный паркет: естественная красота природного материала

Изобретенный еще несколько сотен лет назад штучный паркет и сегодня остается одним из самых добротных, презентабельных и износоустойчивых напольных покрытий. Он создает особенный уют в помещении и делает комфортным передвижение по тактильно приятной поверхности. Все виды штучного паркета для пола обладают отличными техническими характеристиками и привлекательными эксплуатационными свойствами.

Этапы производства, конструкция

Основные структурные составляющие штучных паркетных изделий – однородные планки, преимущественно изготовленные из твердой ценной породы древесины. Сюда относится дуб, клен, мербау и ясень. Все паркетины оснащены замками вида «шип-паз», упрощающими укладку.

- Гребень (шип) – выпуклая часть боковой части паркетного модуля с размерами 0,4х0,4 см.

- Паз – канавка, предусмотренная для вхождения гребня при соединении смежных элементов. Размеры пазов равны 0,4х0,5 см.

Для получения паркетных изделий древесина тщательно отсортировывается. Заготовки помещаются в сушильные камеры до достижения ими оптимального уровня влажности (9–10%).

Сушильные агрегаты исключают проникновение кислорода, что способствует уплотнению древесины, обуславливая прочность будущего покрытия.

Следующим этапом происходит распиловка заготовок, проверка на наличие дефектов и определение соответствия панелей по длине и качеству. Затем они склеиваются под прессом с использованием отвердителя в комбинации с клеящим составом.

Таким образом, штучный паркет – многослойное изделие, включающее в себя:

- Верхний слой – ценная порода древесины, толщиной максимум 6 мм;

- Срединный – хвойные породы с волокнами, расположенными перпендикулярно поверхности;

- Нижний слой – хвоя или обычная фанера с разнонаправленной волокнистой частью относительно серединного слоя.

Готовый паркет еще раз осматривается на присутствие повреждений, согласно ГОСТ 862.1-85. В случае их обнаружения осуществляется устранение щетками «мягких» волокон, шпаклевание лицевой стороны и снятие фасок.

Некоторые производители покрывают изделия несколькими слоями лака, для придания им большей долговечности и презентабельности.

Свойства, виды штучного паркета для пола

Виды штучного паркета для пола выделяются в зависимости от оттенка материала и типа его распила. По цветовым характеристикам штучные паркетные образцы бывают:

- Желтыми, изготовленными из тика, оливы или каштана.

- Светлыми, при их производстве используются кленовые, ясеневые, дубовые, бамбуковые или грабовые породы.

- Розовыми, основным структурным элементом такого паркета может являться древесина ольхи, вишни, бука или груши.

- Красными, произведенными из дуссии, ярры, африканского падука или же махагоникемпаса.

- Коричневыми, для выпуска которых задействовался орех, кумару, а также джакарандовые породы или мербау.

- Темными с верхним слоем из мореного дуба, эбенового дерева или венге.

По технологии распиловки материал подразделяется на три группы:

Радиальный

Панели радиально распиленные, то есть древесно-волокнистая часть размещена вдоль панели, что наделяет материал твердостью и стабильностью. Изделия, произведенные по такой технологии распила, относятся к высшему сорту.

Тангенциальный

Планки характеризуются волокнами, не имеющими четкой направленности, что позволяет материалу передавать натуральную древесную фактуру с достаточно заметной арочной кольцевой структурой на верхней части панелей.

Комбинированный

Комбинирующие радиальную и тангенциальную распиловочную методику. Отличаются добротной насыщенной древесной текстурой.

Делятся штучные изделия и по сорту:

Радиал

Изделия, имеющие однородную структуру с равномерным однотонным окрасом, поскольку ствол разрезается у самой сердцевины. Самый дорогостоящий.

Селект

Штучный паркет с достаточно однородной текстурой и однотонностью ламелей, распиленных с применением тангенциального и радиального методов, исключающих присутствие каких-либо дефектов.

Натур

Характеризуется разнонаправленностью древесных волокон и разнооттеночностью участков. Может содержать сучки диаметром 3 мм.

Рустик

Штучные паркетные планки с достаточно пестрой текстурой, создаваемой в результате разных по направлению волокон и наличия множеств разнотоновых участков. Допускается наличие заболоней и сучков с диаметром не более 10 мм.

Гестр

Называется также «Антиком» – панели низшего сорта с заболонями, большим количеством разнооттеночных перепадов, а также сучками более 10 мм в диаметре.

Технические характеристики

- длина изделий – 15–50 см;

- ширина – 3–9 см;

- толщина паркетины 1,4–2,2 см;

- твердость по Бринеллю – 3,5–6,5.

Кроме того, размеры штучного паркета могут быть и нестандартными, например, длина – 120–240 см; ширина – 9,5 – 13,5 см; толщина – 2,2 см и более.

Подробно о свойствах штучного паркета читайте в статье «Преимущества и недостатки штучного паркета«, так как эта тема слишком обширна.

Правила выбора

В первую очередь выбор штучного паркета должен отталкиваться от породы древесины. Именно от нее зависит качество и долговечность смонтированного напольного покрытия.

Основные породы для изготовления штучных изделий:

- Дуб, безупречно сочетающий в себе прекрасные технические – эстетические качества и невысокую стоимость. При правильно организованном процессе сушки паркет штучный из дуба достаточно влагоустойчив и тверд. Специфическая особенность дубовых панелей – их способность незначительно темнеть со временем. Относятся они к тональности коричневых цветов.

- Буковые, как и дубовые изделия, отличаются хорошей прочностью, однако бук более капризен относительно микроклимата в помещении и дальнейшего ухода. Благородства напольному покрытию из бука придают светлые оттенки желтого и багрового.

- Клен – не менее прочный материл, чем два предыдущих, а канадский клен значительно превосходит прочностные качества дуба. Залогом долговечности кленового штучного паркета считается правильная сушка, без использования ускоренных методов. Цвет же изделий от времени тоже меняется – от светло-выбеленного до светло-желтоватого.

- Мербау – едва ли не самое популярное паркетное покрытие среди покупателей. Панели очень прочны и влагоустойчивы в результате присутствия в толще древесины большой концентрации смолы. Штучные паркет мербау имеет насыщенные коричневые оттенки с красивыми вкраплениями.

- Вишневые элементы необычайно просты в обработке, неприхотливы к процессу сушки и микроклимату помещения, где им предназначено лежать. Имеют темно-коричневый оттенок, иногда с переливами розового цвета.

Не менее важна герметичность упаковки, основной функцией которой является защита от влажности, пересушивания и перепадов температур. Хорошо справляется со своей задачей полиэтиленовая тара.

Еще один значимый показатель – толщина штучного паркета. Чем он толще, тем долговечнее. При выборе определенного типа изделий целесообразно учесть толщину не только самих панелей, но и рабочего слоя. У толстых паркетин он достигает 12 мм, что позволяет выдержать большее количество шлифовальных процессов, чем тонким, до 7 мм.

В отношении размеров штучного паркета следует отдать предпочтение ламелям с длиной не менее 50 см и шириной 7 см, поскольку меньший формат предполагает большее количество стыковочных швов. Это, безусловно, скажется на долговечности покрытия и его прочностных параметрах.

Рекомендации по монтажу

Процедура покрытия включает в себя несколько последовательных этапов:

- Нивелирование основания. Укладка штучного паркета возможна только ровную поверхность чернового пола, предварительно обработанного самовыравнивающими составами или же просто покрытого фанерными листами с минимальной толщиной 10 мм.

- Непосредственный монтаж. Каждый элемент необходимо тщательным образом приклеить к основанию и забить несколькими гвоздиками. Это позволит конструкции сохранить целостный вид при высыхании клеящего состава. После полного отвердевания клея покрытие подвергается неоднократной шлифовке.

- Обработка поверхности лаком для защиты от истирания, влаги и придания еще большей привлекательности. Для качественной защиты следует нанести не меньше 5 слоев лака, осуществив его легкую шлифовку.

- И, наконец, на готовое лакированное покрытие наносится специальный гелевый раствор.

Как и укладка ламината, монтаж штучного паркета может быть осуществлен плавающим способом, исключающим применение клея.

Выделяют несколько технологий декоративной укладки материала: елочка, плетенка, квадрат, палубная укладка и др.

Виды штучного паркета для пола всегда были вне времени и суперсовременных модных веяний. Это несмотря на все многообразие напольных материалов, изготовленных как с применением только природных компонентов, так и с использованием синтетических составляющих. Паркетный пол уникален и по эксплуатационным параметрам, и по внешнему виду.

Виды штучного паркета для пола, видео

Источник: otdelkadom-surgut.ru