Одним из увлекательнейших занятий может оказаться собственноручное изготовление керамической плитки. Если есть хотя бы минимальные навыки рисования и художественный вкус, то изготовление кафельной плитки своими руками придется по душе.

Для того чтобы тратить время на такое хобби, необходимо предварительно выяснить, где можно будет брать сырье для изготовления плитки, купить вибростол для заливки и уплотнения формы и печь для сушки и обжига глины (керамики). Формы для плитки (лучше полиуретановые) на первое время можно купить в магазине строительных товаров. Когда навыки изготовления керамической плитки будут отточены, формы для плитки можно будет изготавливать самостоятельно из гипса или силиконовой массы.

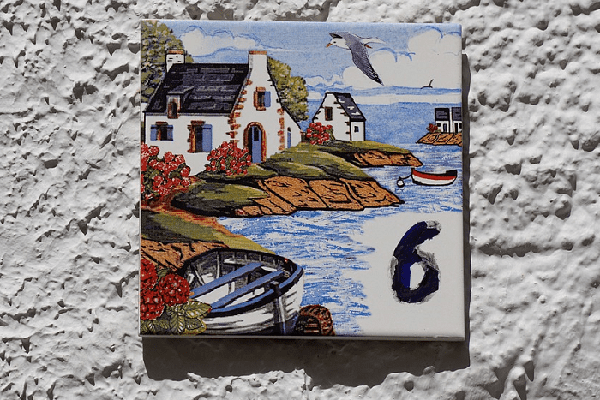

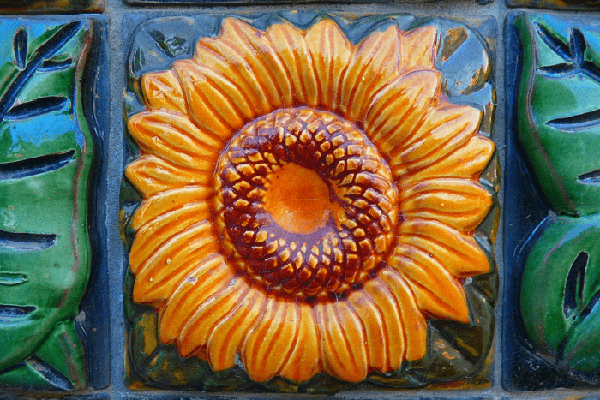

Понадобится клише для нанесения рисунка или рельефа на фронтальную сторону плитки. Для создания рельефной поверхности плитки ее отливают по предварительно изготовленным гипсовым формам с рельефным дном.

Керамическая плитка своими руками | Секреты производства керамической плитки

Для создания рельефного дна в форме потребуется клише (готовая формочка) или созданная своими руками плоская скульптурная композиция из скульптурного пластилина, по которой будет проводиться отливка гипсовой формы, а далее и формовка самой плитки. По аналогии можно привести в пример детскую игру по созданию «пасок» из песка, только в случае с изготовлением формы для плитки песок заменит гипс (жидко замешанный и прочно застывающий), а пластиковые формы для «паски» заменит деревянная разборная рамка (матрица). Рамку устанавливают на гладкой поверхности стола, на дно внутри рамки устанавливают клише (например, выпуклая лепнина на стеклянной или пластиковой подставке (или на готовой ровной плитке)), внутрь заливают жидко замешанный гипс, разравнивают и дают гипсу застыть. Далее рамку разбирают, из гипсовой заготовки вынимают клише, и гипсовая форма для формовки плитки готова.

Для создания силиконовой формы деревянную рамку делают с герметичным дном и заливают не гипсом, а силиконовой массой, предварительно стенки матрицы (рамки) и дно (лепнину-клише) смазывают растительным маслом для более легкого отсоединения будущей силиконовой формы. Жидкий силикон после застывания превратится в гибкую форму для формовки плитки. При собственноручном создании силиконовой формы, для рельефа фронтальной поверхности плитки можно использовать готовую керамическую плитку, рельеф которой понравился.

Какое сырье нужно для изготовления керамической плитки:

Глина высокой или средней степени пластичности (жирная глина). Для определения пластичности кусочек глины скатывается в брусочек и растягивается – жирная глина будет тянуться, малопластичная – начнет разрываться.

Высокопластичная глина ухудшит ударопрочность и термоустойчивость будущей плитки, поэтому к высокопластичной глине добавляют шамот или пемзу в процентном содержании от 15 до 40 (крупнозернистый материал, который слегка изменит свойство глины, доведя его до средней пластичности). Высокопластичную глину обжигают при более низких температурах (до 900 градусов), среднепластичную – при более 1000 градусов. Высокопластичная глина будет растрескиваться во время сушки и обжига. Идеальная глина для керамической плитки – среднепластичная.

Имеет значение цвет глины, который повлияет и на цвет будущей плитки. На стадии замеса глины в нее можно добавлять красители, которые придадут ей нужный оттенок, что на время оттачивания мастерства даст возможность изготавливать плитку без глазурования (матовая плитка). В продаже имеется также глина двух цветов красного и белого.

Для красной глины не обязательно глазурование, а на время тренировки навыков изготовления плитки ее расход будет более дешевым по затратам денежных средств. Но плитка из красной глины менее ударопрочная и температуровыносливая, чем ее соперница – плитка из белой глины. Цвет сырья (глины) зависит от количества оксида алюминия, обязательного компонента химического состава глины, чем больше оксида алюминия, тем светлее (и тем прочнее и термоустойчивее) плитка.

Если речь идет о керамической облицовочной плитке, а не о тротуарной, отлитой из цемента, то имеют большое значение огнеупорные свойства глины, которую придется обжигать при температурах от 1000 и выше градусов. В домашних условиях допускается температура спекания глины и от 900 градусов, но чем выше температура, тем крепче спекается материал и тем прочнее будет керамическая плитка. При высокотемпературном обжиге получается облицовочная плитка термостойкая, холодостойкая и ударопрочная.

Красители — пигменты для изготовления керамической плитки представляют собой порошкообразные синтетические минеральные соединения оксидов металлов. Эти порошки – красители используют для добавления в саму глину (керамическую массу), в глазурь, а также используют как самостоятельные надглазурные и подглазурные красители. Необходимо соблюдать сходность температурных режимов обжига материала самой плитки и красителей. Для наружного декорирования плитки используют обжиговые краски (глянцевые или матовые, подглазурные и надглазурные). Существуют безобжиговые красители для плитки, которые наносят после окончательного обжига плитки (неглазурованной или отглазурованной).

Облицовочную плитку домашнего изготовления можно покрасить надглазурными люминофорными красителями (специально для плитки, фарфора и стекла), что придаст плитке фосфоресцирующий эффект – свечение в темноте. Помимо оригинального дизайна получится удобный ночник.

Изготовление плитки в домашних условиях – технология:

Купленную глину разводят водой до получения тестообразной консистенции, добавляют при необходимости красители и замешивают до однородной и одноцветной массы.

Полученную массу упаковывают в полиэтилен и дают настояться (промокнуть) несколько часов.

Форму для будущей плитки (полиуретановую, гипсовую или силиконовую) ставят на вибростол и выкладывают в нее приготовленную массу, трамбуя и уплотняя вручную. Вибростол позволит уплотнить массу до максимума, выбросив на поверхность скрытые пузырьки воздуха. В промышленном производстве формы устанавливают под пресс (плитку формуют под давлением), но в домашних условиях работы вибростола будет достаточно.

Поверхность уложенной в форму массы выравнивают, и форму выставляют в сухом месте для просушки (чем влажнее воздух в помещении или на улице, где сушатся формы, тем дольше будет сохнуть плитка). В сухом воздухе плитка в форме сохнет два дня, за это время она затвердевает и светлеет, далее извлекается из формы, и подсушиваются те стороны, которые были закрыты формой.

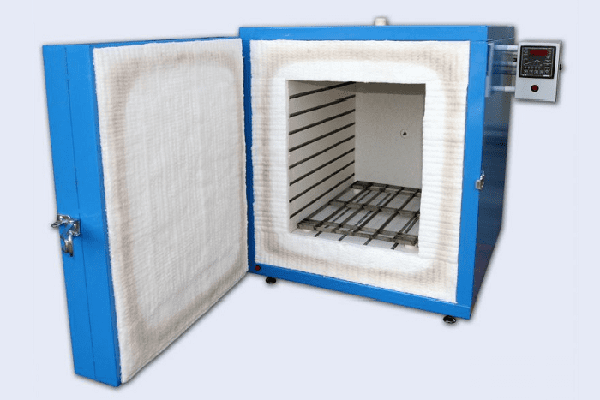

Высохшая полностью плитка готова к обжигу в печи.

В зависимости от модели печи, температурных характеристик оборудования и температурных возможностей глины выставляется температура для первого обжига. Обжиг плитки проводят постепенно в течение нескольких часов (2-3) плавно поднимая температуру и давая глине окончательно просохнуть. При окончательной температуре (например, в 1000 градусов) плитка выдерживается в течение 1-3 часов, после чего медленно охлаждается вместе с понижением температуры печи.

Все последующие обжиги (их всего, как правило, два-три, что зависит от того, будет ли декорироваться красками и глазуроваться плитка) проводят при снижении на 50 — 100 градусов на каждый последующий обжиг.

На остывшую обожженную плитку наносят декоративный окрас — подглазурный (необязательный этап изготовления). Подглазурный окрас требует также обжига, но в более быстром темпе поднимается температура, а выдерживается в течение от 15 минут до 2 часов.

Глазурование плитки можно провести тремя способами: покрасить фронтальный участок кистью вручную, напылить глазурь или окунуть всю плитку в раствор глазури (не очень удачный вариант, так как при последующем использование плитки для облицовки нарушится сцепление плитки с поверхностью).

Обжиг глазури проводят при быстром подъеме температуры до уровня окончательной и выдерживают от 15 минут до двух часов.

Обжиг надглазурных красок проводят осторожным подъемом температуры в течение 2-4 часов и выдерживают при максимальной температуре около 5-15 минут.

Современные печи для обжига глины, керамики (фарфора) имеют предустановленные программы с заданным температурным режимом, что позволяет выбрать нужный режим в зависимости от обжигаемого материала и требуемого количества обжигов.

Научившись изготавливать обыкновенную кафельную плитку можно перейти к более сложному процессу — изготовлению изразцов (разновидности кафельной плитки). Главным отличием изразцовой плитки от обычной кафельной является ее толщина (изразец в два раза толще). Толщина достигается за счет коробочкообразной формы плитки, где фасадная декорированная сторона плитки становится дном коробочки – изразца. Изразцы, благодаря своей форме, являются более температуростойкими и ударопрочными, и именно по этой причине используются для облицовки фасадов зданий, печей и каминов.

Источник: homeparadox.net

Особенности производства керамической плитки (кафеля)

Процесс изготовления кафельной плитки очень сложный. Осуществляя его очень важно точно соблюсти все условия производства. В настоящее время существует достаточное количество заводов по изготовлению кафельной плитки.

Бывает и такое, что люди пытаются сделать кафель своими руками. В основном ими движет не только желание сэкономить, но и получить на выходе уникальный, нигде не встречающийся материал. В данной статье мы рассмотрим технологию и процесс производства керамической плитки на заводе, изготовление кафеля своими руками в домашних условиях.

Необходимое оборудование

Кафельная плитка – это самый популярный материал при отделке ванной и кухни. Ее можно встретить практически в каждом доме. Выполняя ремонт своего жилья, большинство людей оставляют свой выбор именно на этом строительной материале. Также кафелем часто отделывают полы коридора или холла. Удивительно, но современные дизайнеры умудряются использовать кафель даже в гостиных и спальнях на стенах.

Для изготовления кафельной плитки в условиях завода необходимо следующее оборудование:

- Бетономешалка: предназначена для перемешивания цемента и прочих ингредиентов.

- Вибростанок: предназначен для уплотнения бетонной смеси.

- Формы: предназначены для формирования плиток.

- Специальная камера: предназначена для напыления рисунка и глазури.

- Печь: предназначена для сушки сформированных изделий.

Перечисленного оборудования будет достаточно для изготовления обычного или стандартного кафеля. Но, если производитель надумает выпускать более уникальные изделия, то ему потребуются некоторые другие приспособления. Это может быть:

- Многофункциональная камера для напыления, которая стоит немалых денег.

- Набор профессиональных трафаретов, с помощью которых будут наноситься рисунки.

Цена на оборудование для производства (изготовление) керамической плитки достаточно немаленькая. Но окупаемость хорошая.

В видео ниже рассмотрено специальное оборудование для производства кафеля:

Расчет сырья

Для изготовления кафельной плитки потребуются следующие материалы, каждый из которых выполняет в сырье определенную роль:

- Кварцевый песок (отвечает за сохранность размера после процедуры сушки).

- Глина (отвечает за эластичность смеси).

- Фелдшпатовый состав (отвечает за вязкость).

- Карбонатный состав (отвечает за вязкость).

- Разнообразные добавки.

Для производства кафеля необходима тугоплавкая или огнеупорная глина. Последний вариант больше всего подходит по количеству примесей.

Чтобы довести глину до необходимого состояния используют разные добавки. Они бывают следующих типов:

- Глазурь (создает защитный слой и придает изделию красивый эстетичный вид).

- Отощающие добавки (они снижают усадку глины и делают пластичность в несколько раз меньше).

- Плавни (уменьшают температуру плавления глины).

- Пластифицирующие (делают глину более пластичной).

- Ангоб (применяется для декоративной обработки изделия).

- Парообразующие (делают структуру изделия более пористой).

Технологии изготовления

Производство кафельной плитки мало отличается от изготовления керамической продукции. На протяжении многих лет оно остается неизменным.

Заводские методы

Кафельная плитка на заводах проходит следующие этапы:

- Подготовка смеси.

- Формирование изделий.

- Сушка в камерах.

- Глазурирование плиток.

- Обжиг в печи.

- Сортировка продукции.

Подготовка смеси и формирование изделий

На этапе подготовки происходит смешивание компонентов для получения необходимой однородности. В первую очередь глина измельчается, затем в нее добавляются различные добавки для получения нужного химического состава.

Перед этапом формирования глину обязательно смачивают. Насколько будет смачиваться сырье, и какие добавки будут в него входить, зависит от показателей готового изделия.

Под формовкой понимают прессование изделий. Для этого подготовленное сырье заливают в формы и прессуют под давление 400 кг/см 2 . В результате этого процесса получается достаточно прочный и очень плотный продукт.

Сушка и глазурирование плиток

На этапе сушки из изделий удаляется ненужная влага. Этот этап имеет особое значение. Дело в том, что влага в процессе обжига испарятся. Полученный пар сильно разрушает целостность плиточных изделий.

Если этапом сушки пренебречь, то на выходе можно получить много забракованной продукции.

Глазурирование необходимо для придания плитки цвета или легкого оттенка. Нанесение глазури проводят перед этапом обжига. Высокая температура и последующее охлаждение превращают такое покрытие в специфическое стекло.

Такое покрытие выполняет защитные функции. В результате плитка не только получает эстетичный вид, но защищает изделие от негативных воздействий.

Обжиг и сортировка продукции

Еще один из очень серьезных этапов – обжиг. Высокие температуры печи приводят к необходимым химическим реакциям, в результате которых в плитке наступают физические изменения. В печи изделия двигаются по туннелю.

Температура печи отличается. Она колеблется в интервале от 900 до 1300 ºС. Очень важно на этом этапе постепенно уменьшение окружающей температуры. При неплавном переходе или при резкой ее смене, изделие может деформироваться.

На этапе сортировка изделия подвергают проверке. Здесь оценивают толщину, габаритные размеры, наличие трещин и степень брака. Только после этого кафельную плитку упаковывают и отправляют на продажу.

В следующем видео представлено производство кафеля в заводских условиях:

Своими руками

Для самостоятельного изготовления кафельной плитки потребуется пройти следующие этапы:

- Подготовка сырьевой массы.

- Изготовление сырца.

- Проведение бисквитного обжига.

- Последующее декорирование.

Подготовка сырьевой массы и изготовление сырца

На первом подготовительном этапе очень важно правильно подобрать тип глины. Здесь обязательно нужно учитывать ее пластичность. Пластичное сырье позволяет сформировать абсолютно любую форму.

Оптимальным вариантом в этом случае выступает глина средней жирности. Если имеется глина повышенной жирности, то значение можно усреднить, добавить к материалу песок, пемзу или шамот. Такой способ позволит избежать разрыва при обжиге и сделает сырье менее тугоплавким.

После смешивания компонентов полученную массу заворачивают в полиэтиленовый пакет. Здесь очень важно полностью перекрыть доступ кислорода. Сырье должно впитать имеющеюся влагу. Воздушные пробки в плитке сильно снижают качественные характеристики. Этот способ заметно улучшит качество глины.

Для формовки используют полиуретановые формы или любые другие подходящие по характеристикам. При формировании очень важно хорошо распределить глину по форме и тщательно ее утрамбовать. При этом толщина будущего изделия по всей площади формы должна быть одинаковая.

Подготовленный сырец просушивают. О готовности судят по отвердению и осветлению плитки.

Важно помнить, что сам по себе сырец очень хрупкий.

Обжиг и последующее декорирование

Обжиг так же проводится под действием высоких температур. В результате должно получится стеклоподобное изделие. В домашних условия не получится добиться температуры в 1300 ºС, будет достаточно 850 ºС. Бисквитным обжиг называют потому, что сырец дает усадку. Это нужно обязательно учитывать при подсчете габаритов изделия.

На этапе декорирования можно проявить фантазию. Разнообразные рисунки украсят любое изделие. Самое главное здесь использовать глазурь. Ее можно наносить кистью или просто распылителем. Нередко применяют и способ обливания.

Глянцевого блеска добиваются с помощью лака или эмали.

По окончанию декорирования изделие подвергают обжигу во второй раз. Здесь важно не превышать заданного значения температуры, иначе плитка может потрескаться.

В видео ниже представлен процесс ручного изготовления керамической плитки:

Далее будет рассмотрен бизнес-план по производству керамической плитки.

Производство керамической плитки как бизнес

Бизнес по изготовлению кафельной плитки всегда будет иметь место. Открывая свое мини-производство можно довольно легко найти покупателей благодаря тому, что плитка будет стоить немного дешевле, чем у конкурентных производителей. При этом она не будет отличаться низким качеством. Именно эти два фактора всегда стоят на первом месте у потребителя.

Итак, на закупку оборудования понадобится примерно 300 000 рублей. На закупку материала потребуется около 350 000 рублей.

За дополнительное оборудование так же придется заплатить:

- Многофункциональная камера для напыления: примерно 90 000 рублей.

- Набор профессиональных трафаретов: 18 000 рублей за 200 штук.

Кроме этого, необходимо будет снять площадь, где будет установлено оборудование и осуществляться процесс производства. В среднем на это понадобится около 35 000 рублей. В эту же цифру включим немалые затраты на электроэнергию.

Процесс не автоматизирован, поэтому без работников здесь не обойтись. На заработную плату обслуживающего персонала выделим около 90 000 рублей. При этом потребуются деньги и на сам процесс открытия дела. Это примерно 45 000 рублей.

Разделим перечисленные затраты на два вида:

- Одноразовые, которые будут составлять 453 000 рублей.

- Ежемесячные, которые будут равняться примерно 475 000 рублей.

Для определения дохода будем считать, что объем производства составляет 5 000 м 2 плитки. Пусть цена за квадрат составит 210 рублей. Тогда ежемесячная прибыль будет ровняться 1 050 000 рублей. Чистый доход за минусом ежемесячных затрат составит 575 000 рублей. На полную окупаемость вложенных затрат понадобится чуть больше года.

Сумма дохода от производства кафельной плитки очень неплохая, но все те так гладко. В этом бизнесе есть свои подводные камни.

- Во-первых, сбыт кафельной плитки очень сильно зависит от сезона. Так, зимой ее покупают очень мало, в основном о строительстве и ремонте люди начинают думать весной и летом. Именно в это время года можно рассчитывать на полный сбыт сделанной плитки.

- Второй фактор – это модные тенденции. Нельзя выпускать плитку в полном объеме в месяцы, когда она мало пользуется спросом. Ведь пройдет время и плитка станет немодной и не интересной. Спрос покупателей на нее упадет.

Понравилась статья? Поделитесь с друзьями в социальных сетях:

Источник: stroyres.net

Как делают керамогранит в домашних условиях? Материалы, компоненты и технология изготовления?

Характеристики керамогранита по многим показателям значительно превосходят характеристики «обычной» керамической плитки.

Достигается это, не только используемым сырьем, но и технологией производства керамогранита.

И плюс нужно специальное оборудование, чтобы на выходе получить именно керамогранит, а не нечто «самопальное» с неизвестными характеристиками, это уже не может называться (самопал) керамогранитом.

Отсюда можно сделать вывод:

В домашних условиях изготовить керамогранит невозможно и это без вариантов.

Тротуарную плитку для садовых дорожек на даче, я изготавливал в домашних условиях, а вот керамогранит можно даже не пробовать.

Даже если Вы купите линию по производству керамогранита

установите некий ангар на учаске, это будет называться «производством», а не «домашними условиями».

Изготавливается керамогранит (этим названием подчеркивается схожесть материала с гранитом, но гранита в составе не присутствует) из каолиновой глины, кварцевого песка, шпата полевого, красителя, а так же иных добавок в зависимости от типа (вида) керамогранита.

Первый этап, это измельчение, этих компонентов.

Используются специальные мельницы (в домашних условиях повторить этот процесс на примитивном оборудовании не получится).

Далее в полученный «порошок» добавляются красители, точней пигменты и речь идет о натуральных пигментах.

Далее сушка (из раствора удаляется влага) и тут используется специальное оборудование в котором сырье распыляется и прослушивается теплым воздухом в итоге получается «пресс-порошок».

Затем стадия «отлежки» этот процесс длительный занимает не менее двух суток и тоже нужны специальные емкости.

Далее, по специальному конвейеру «пресс-порошок» подается на участок прессования формируются «пластины» (ленты) процесс прессовки осуществляется под давлением 400 — 500 кг на квадратный сантиметр (!) и этого невозможно добиться в домашних условиях.

Далее повторная сушка почти готового изделия, затем нанесение специального защитного слоя на керамогранит, и обжиг.

Причем процесс обжига занимает по времени более часа и нужна температура в 1300 градусов на весь этот период.

Как Вы понимаете и этого добиться в домашних условиях не получится.

Я уже не говорю о последнем этапе, в этой цепочке, связанным с контролем качества керамогранита.

автор вопроса выбрал этот ответ лучшим

комментировать

в избранное ссылка отблагодарить

Anatm ar [57.1K]

более года назад

Керамогранит относительно «молодой» отделочный материал. Известен он и производится всего лишь около тридцати лет.

В последнее время керамогранит пользуется все большей популярностью и вытесняет с рынка традиционную керамику. Происходит это благодаря высоким положительным своим свойствам:

- прочности.

- устойчивости к истиранию.

- долговечности.

- разнообразию дизайнерских вариантов цветовых решений.

- высокой морозостойкости.

- возможности изготовления плит больших размеров.

Всех этих свойств удалось добиться благодаря применению современных технологий.

Создать условия для изготовления качественного керамогранита со свойственными ему высокими показателями в домашних условиях практически не возможно.

Для производства керамогранита нужна определенная технология (более жесткая, чем для изготовления керамики), которая включает в себя:

- в специальной шаровой мельнице с жерновами приготавливается шликер путем дробления тугоплавкой каолиносодержащей глины, кварцевого песка, слюды, полевого шпата, превращая их в порошок.

- полученный порошок высушивается в камере при температуре более 600 градусов, чтобы влажность его не превышала 7%.

- на специальном гидравлическом прессе под давлением 80кг/см.кв. из уложенного в формы шликера выдавливается воздух. Затем формируется собственно плитка под давлением более 400кг/см.кв. Такое высокое давление необходимо для того, чтобы обеспечить минимальную пористость материала, а соответственно, как результат, минимальное водопоглощение (практически нулевое) готового продукта. Это свойство керамогранита позволяет сделать его морозостойким.

- после прессовки изделие окрашивают (при необходимости) и высушивают в тепловых камерах.

- в специальных вакуумных длинных тоннельных печах (около 150м в длину) плитка проходит поэтапный обжиг. Вначале материал предварительно нагревается до 400 градусов, в следующем отсеке – до 900 градусов, затем обжигается при температуре 1200-1250 градусов. В последней секции плитка постепенно плавно охлаждается. При резком падении температуры поверхность материала может покрыться трещинами. Каждая партия плитки проходит цикл за 40-50 минут.

- процесс обработки – шлифовка, полировка, обрезание периметра (создание граней). Без обработки лицевой поверхности (что тоже практикуется) керамогранит получается матовым. При частичной полировке – полуматовым или лощеным с шелковистой поверхностью. При снятии верхнего слоя получается гладкая, лаковая поверхность.

На поверхность плитки может наноситься протекционный слой, представляющий собой выпуклый рисунок, благодаря чему материал становится антискользящим.

Основная методика производства керамогранита может дополняться другими процессами. Например, на этапе обжига (при температуре 900 градусов) на поверхность плитки может наноситься эмаль или декоративная смесь. Способом безвоздушного напыления на лицевую сторону материала может наноситься слой износостойкой глазури, повышающей сопротивляемость истиранию плитки. Это позволяет достичь самого высокого класса по шкале истираемости – пятого.

В специальных пресс-формах изготавливается рельефный керамогранит, который используется для укладки на улице, в частности на ступенях.

Как видите, процесс производства керамогранита довольно сложный технологически и требует специального оборудования

поэтому изготовить его в домашних условиях без соответствующего оснащения не представляется возможным.

Источник: www.remotvet.ru