Трудно изготавливать криволинейные мебельные конструкции рам, а изгибы большой крутизны, вырезанные из прямолинейных секций древесины, потребуют сложных технологических приемов, чтобы избежать слабости короткого волокна и больших, экономически невыгодных отходов. Однако с помощью приемов сухого или влажного сгибания можно вполне экономично получать сложные криволинейные формы, а поскольку при этом волокна будут идти вдоль изгиба, а не поперек него, законченное изделие будет более прочным. Сухое гнутье предусматривает предварительное разделение древесины на тонкие секции, но более толстые детали можно изгибать с помощью вымачивания или обработки паром.

Гнутые стулья для кафе и кресла-качалки Майкла Тонети классический пример гнутой мебели, изготовленной с помощью пропаривания, а в тридцатых годах XX века мебель из клееных слоистых материалов стала элементом высокой моды, после изобретения промышленных способов производства различных сортов фанеры. Как гнуть с помощью пара, так и использование послойного изгиба может быть осуществлено в домашней мастерской, и оба способа продолжают применяться в промышленности для производства мебели под старину, а также искусными мастерами-дизайнерами.

Паркетная доска BOEN Plank Дуб Alamo Rock Live Natural

Пропаренная древесина может гнуться со сравнительно большой крутизной изгиба. Пар размягчает древесные волокна в достаточной мере для того, чтобы согнуть их и прижить к шаблону требуемой формы. Может потребоваться значительное усилие для сгибания, но это вполне достижимо и в домашней мастерской при использовании базового оборудования.

Потребуется изготовить шаблон, прижимной хомут и паровую камеру. Сгибание древесины нельзя отнести к точным процедурам. Существует множество вариантов, и зачастую метод проб и ошибок является единственно возможным способам получения требуемого результата.

Изгибание древесины

Тонкие деревянные заготовки не требуют предварительной подготовки. Минимальный радиус, на который можно ее согнуть, будет зависеть от толщины и естественных свойств породы дерева. Тонкая древесина при отсутствии ограничителей деформации (и виде, например, шаблона) при свободном сгибании примет форму кольца, если свести вместе концы заготовки.

Для получения большей крутизны изгиба древесину требуется пропарить и «выдержать» зафиксированной на шаблоне, чтобы она, приняв нужную форму, стабилизировалась в этом положении благодаря внутренней остаточной деформации. Когда сгибается толстая древесина, необходимо ограничить растяжение внешних слоев, чтобы предотвратить их отщепление или разрушение. Описанный здесь метод предназначен для гнутья сравнительно толстых деревянных заготовок.

Подготовка древесины

Для сгибания выбирайте прямослойную древесину без сучков и трещин. Любой дефект или недостаток потенциально является слабым местом, поэтому возможны определенные неудачи. Существуют десятки сортов древесины, которые успешно гнутся с помощью пара, и многие из них это твердые породы. В таблице ниже можно найти короткий перечень пригодных видов материала для гнутья.

Можно гнуть и хорошо просушенную древесину, но свежесрезанная древесина поддается такой обработке легче. Древесина атмосферной выдержки гнется лучше, чем древесина камерной или печной сушки. Если древесина слишком сухая и плохо поддается обработке, можно вымочить ее в течение нескольких часов перед пропариванием.

В зависимости от вида заготовки можно заранее обрезать ее по размеру или сделать это пилой, стругом или скобелем после изгибания. Последний метод часто используется при производстве гнутой мебели тина виндзорских стульев и кресел. Древесина с ровной и гладкой отделкой поверхности менее подвержена расслаиванию и сделает окончательную отделку всего изделия легче.

Сырая древесина дает усадку больше, чем выдержанная, а при обработке на токарном станке до изгиба имеет тенденцию принимать при высыхании овальную форму в сечении. Вне зависимости от формы и размеров делайте длину заготовки больше длины готового изделия приблизительно на 100 мм. Тогда в случае расслаивания или раскалывания концов после изгибания можно будет обрезать поврежденные участки.

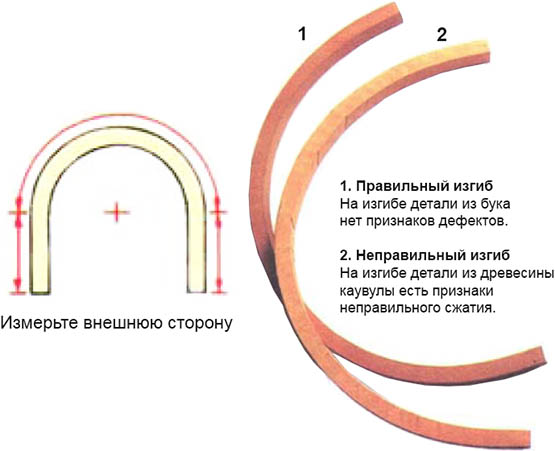

Для расчета длины сделайте чертеж формы изгиба в масштабе 1:1. Измерьте внешнюю сторону изогнутой детали, чтобы получить правильное значение ее длины. Эго позволит излишне не растягивать внешние волокна, что могло бы привести к растрескиванию под воздействием внутренних напряжений. Размягченные внутренние волокна смогут сжаться в достаточной степени, чтобы принять форму меньшего внутреннего изгиба.

Изготовление прижимного хомута

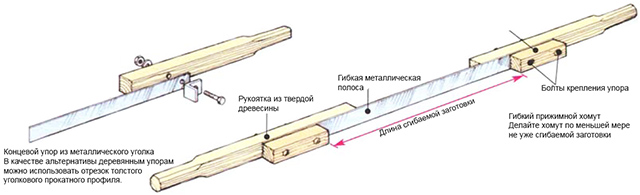

Ключевым моментом в изготовлении крутого изгиба является использование гибкого прижимного хомута. Сделайте хомут из мягкой стали толщиной 2 мм и шириной по меньшей мере не уже изгибаемой заготовки. Это подойдет практически для любых работ, которыми вам, возможно, придется заняться. Чтобы избежать возможного загрязнения поверхности детали в результате реакций взаимодействия химических элементов древесины, металла и окружающей среды, хомут сделайте из нержавеющей стали или стали с гальванопокрытием либо используйте полиэтиленовую прокладку.

Установите на хомуте концевые ограничители или упоры, чтобы фиксировать торцы заготовки, не давая тем самым растягиваться и расслаиваться волокнам на внешней стороне изогнутой детали. Эти ограничители должны быть достаточно прочными, чтобы выдерживать значительное давление на них, и иметь достаточные размеры, чтобы торец заготовки мог упираться в ограничитель всей своей поверхностью. Можно изготовить их из толстого металлического уголка или из твердой древесины, что обычно проще сделать.

Чтобы оснастить хомут надежными концевыми упорами, установите на концах металлической ленты деревянные бруски длиной примерно 225 мм. По осевым линиям каждого блока просверлите два отверстия диаметром 9 мм на расстоянии около 150 мм друг от друга. Разметьте и просверлите полосу хомута под болты крепежа концевых упоров. Расстояние между упорами должно быть равным длине заготовки, включая припуск. Чтобы хомут обладал удобным для работы действием рычага, прикрепите к концам полосы достаточно мощные деревянные бруски на тыльной ее стороне с помощью длинных болтов крепления упоров.

Изготовление шаблона

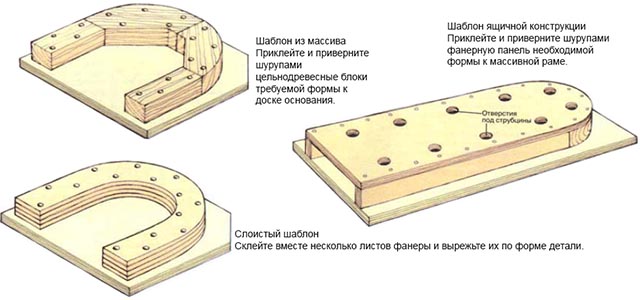

Пропаренная древесина гнется по шаблону, который определяет форму изгиба и дает опору для волокон внутренней части изогнутой заготовки. Шаблон должен обладать большой прочностью, и иметь ширину, равную по крайней мере ширине сгибаемой детали. Он должен обеспечивать определенные возможности фиксации на нем заготовки с помощью струбцин или других зажимов.

Можно изготовить шаблон из толстой древесины, установив форму из нее на основание из искусственных древесных материалов, или использовать склеенные между собой листы фанеры. Поскольку гнутая древесина стремится выпрямиться после освобождения зажима, необходимо скорректировать форму шаблона с учетом распрямления детали. Для этого придется воспользоваться самым надежным, хотя и не всегда приятным способом — методом проб и ошибок, чтобы определить параметры такой коррекции.

Виды древесины для сгибания с пропариванием

- Ясень

Fraxinus excelsior

Fraxinus amcricana - Бук

Fagus grandifolia

Fagus sylvatica - Береза

Betula pendula

Benda alleghaniensis - Вяз

Ulmus americana

Ulmus procera

Ulmus liollandica

Ulmus thomasii - Гикори Cartja spp.

- Дуб

Quercus rubra

Quercus petraea - Орех

Juglans nigra

Juglans regia - Тис

Taxus baccara

Изготовление паровой камеры

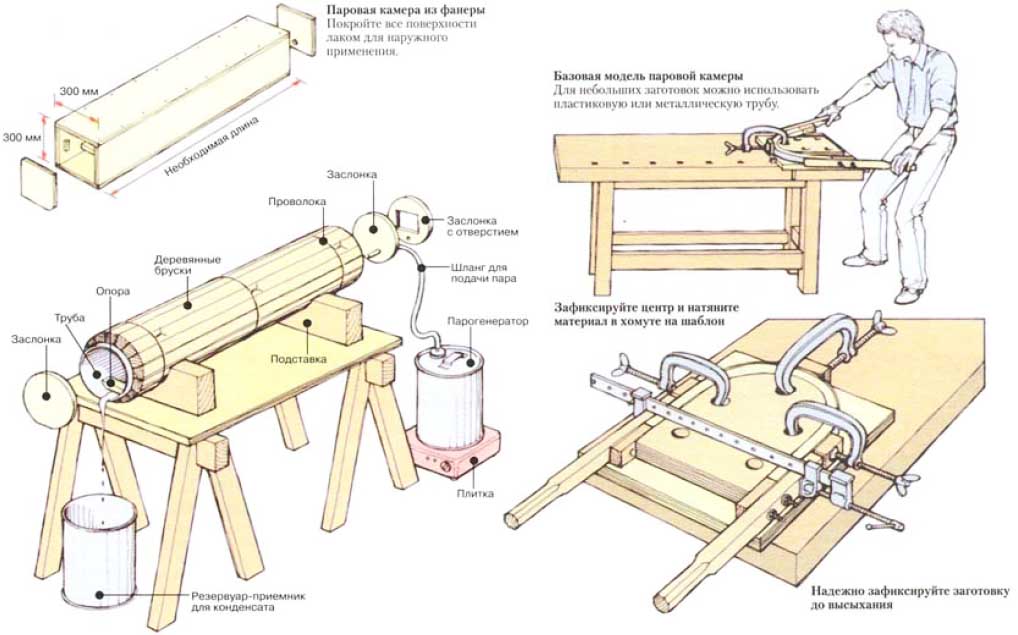

Паровую камеру делайте из фанеры для наружного применения либо используйте пластиковые или металлические трубы-короба. Фанера позволяет изготовить с помощью клея и шурупов простую конструкцию в точности в соответствии с вашими конкретными требованиями. Этот тип камеры идеален, если планируется пропарка целых партий древесины. Камера из пластиковой или металлической трубы ограничивает диапазон размеров, но вполне пригодна для небольших заготовок.

Отрежьте отрезок трубы необходимой длины в соответствии с размерами заготовки. Длина 1 м — удобный размер, который позволяет обрабатывать заготовки целиком или даже детали повышенной длины, если необходимо согнуть только ее концевую часть. Сделайте съемные вставные концевые заслонки из фанеры для наружного использования.

Просверлите в одной из них отверстие под пароповодящую трубку и рубанком сострогайте нижнюю часть кромки другой заслонки, чтобы создать возможность вентиляции и дренажное отверстие. Изготовьте специальные «открытые» заслонки с отверстием для длинных заготовок. Установите внутри трупы деревянные опоры для того, чтобы заготовка не касалась дна камеры.

Сделайте теплоизоляцию камеры с помощью пенопласта или деревянных брусков, закрепив их на камере проволокой. Установите камеру на подставках с небольшим наклоном, чтобы конденсат мог вытекать. Обеспечьте резервуар-приемник для вытекающей воды.

Пар можно получить с помощью небольшого электрического испарителя или парогенератора заводского изготовления или сделать собственный испаритель из металлического бака на 20-25 л со съемной крышкой или пробкой. Одни конец короткого резинового шланга подсоедините к патрубку или вентилю (клапану), впаянному в бак, а другой вставьте в отверстие в заслонке камеры.

Для нагрева воды можно использовать какой-либо нагревательный прибор, например электрическую или газовую плитку. Заполните бак наполовину водой и нагрейте ее до 100 °С. чтобы обеспечить постоянный приток пара. Ориентировочно древесину следует пропаривать 1 час на каждые 25 мм толщины. Более длительное пропаривание не обязательно улучшит пластичность древесины, но может разрушить ее внутреннюю структуру.

Сгибание древесины

У вас будет только несколько минут для того, чтобы успеть зафиксировать заготовку в шаблоне перед тем, как она начнет остывать и стабилизироваться. Заранее подготовьте рабочее место. Имейте в наличии достаточное количество струбцин и в случае обработки очень толстой древесины договоритесь с товарищем о помощи.

Перекройте подачу пара и отключите парогенератор. Извлеките заготовку из камеры и поместите ее в заранее подогнанный по размеру и подогретый хомут. Установите все это вместе на шаблон. Зафиксируйте центр, поместив между струбциной и хомутом деревянный обрезок. С натягом «накрутите» заготовку на шаблон и надежно зажмите на месте несколькими струбцинами.

Дайте детали стабилизироваться по крайней мере в течение 15 мин, перед тем как перенести ее на одинаковую по форме сушильную оправку или шаблон. Можно оставить заготовку и на первом шаблоне. В любом случае выдерживание материала должно занимать от 1 до 7 суток.

При сгибании с пропариванием соблюдайте следующие правила:

- Не затягивайте слишком сильно крышку или пробку парогенератора.

- Обеспечьте вентиляцию паровой камеры.

- Не допускайте работы парогенератора без воды.

- Не стойте и не наклоняйтесь над парогенератором и паровой камерой, когда открываете их.

- При обращении с нагретой заготовкой и оборудованием для пропаривания надевайте толстые перчатки или рукавицы.

- Источник пара должен быть удален на значительное расстояние от легковозгорающихся предметов к материалов.

Источник: wood-petr.ru

Ответ на вопрос

Недавно купил паркетную доску. При вскрытии упаковки оказалось, что она выгнута (чистовая поверхность внутри выгиба). Края доски (2 метра) выше центральной части доски примерно на три сантиметра. Выдержка доски в комнате в течение недели изменений не принесла. Я вляется ли такая доска бракованной или это штатная ситуация (ширина упаковки рассчитана именно на выгнутую доску)

Как правило при производстве паркетной доски устанавливаются «Допустимые геометрические отклонения». В конкретном случае рассматриваем покоробленность продольную по пласти. Соответственно каждый производитель устанавливает допуски в зависимости от качества и материала исходного сырья. При соблюдении условий хранения доски (рекомендуемый диапазон температур 18С — 24С, и относительной влажности от 40 до 60%) этот допуск не должен превышать 5,0мм на длине 1000мм (ГОСТ 862.3—86), если не установлены производителем другие допуски по геометрическим отклонениям. Так как паркетная доска очень гибкая, данный дефект устраняется в процессе укладки доски и не влияет на дальнейшие эксплуатационные характеристики.

Советы по выбору паркета, идеи интерьера, акции. Узнавайте в социальных сетях или по е-мейл.

ООО «ХотПаркет» ОГРН 5177746258982

109052, г. Москва, Рязанский пр-т, д.4, стр.3

Источник: www.parquet.ru

Как согнуть массивную древесину дома или в мастерской

При отделке комнаты деревянными панелями или производстве классической мебели появляется необходимость в создании криволинейных элементов. К счастью, уникальные свойства древесины позволяют мастеру поэкспериментировать с обликом изделий. Ниже рассматриваются принципы, используемые на производстве для сгибания массивных досок и брусьев.

Почему сгибание лучше выпиливания

Чтобы создать криволинейную деталь из древесины, мастер изгибает ровную изготовку или вырезает нужную форму. Главным преимуществом технологии выпиливания является простота работы: при изготовлении конструкций не надо пользоваться сложными инструментами и затрачивать много сил. Но выпиливать криволинейное изделие приходится из крупногабаритной заготовки, причем большое количество дорогостоящего материала будет превращаться в стружку и другие отходы.

Основная проблема касается свойств, которыми обладают криволинейные элементы конструкции. Если они раскраивались из обрезного пиломатериала, волокна не изменят направления. Поэтому на скругляемых участках поперечные срезы не дадут обработать предмет, например, фрезеровочным или шлифовальным устройством. Также идущие в поперечном сечении волокна делают древесину слабой на скругленных областях, заставляя деталь ломаться в упомянутых местах.

Если применяется технология гнутья, деревянная заготовка приобретает дополнительную прочность. На кромках изогнутого бруса либо доски не возникают срезы волокон. Поэтому мастеру разрешается обрабатывать изделия, выполняя стандартные операции без каких-либо ограничений.

Какие процессы протекают в сгибаемой древесине

В основе технологии гнутья находится способность древесины к смене первоначальной формы во время механического влияния и сохранению новых очертаний после исчезновения нагрузок. Однако неподготовленный материал возвращает свое прежнее состояние, а после прикладывания слишком больших усилий просто ломается.

Также наблюдается неодинаковое действие прослоек внутри деревянной детали. Снаружи радиуса идет растяжение материала, внутри — сжатие. Структура средней части массива не подвергается нагрузкам, слабо сопротивляясь воздействующим на изделие силам. Если деформация достигнет допустимого предела, волокна внешнего радиуса разорвутся, а внутреннего создадут складки. Также следует знать, что волокна хвойных либо лиственных деревьев способны сжиматься на величину от 20 процентов, но границы их растяжения не превышают 1–1,5 процента.

То есть определение возможности сгибания без последующего разрушения изделия осуществляется с учетом величины, на которую удлиняется растягиваемый слой. Этот параметр непосредственно контролируется толщиной заготовки и определяет вычисляемый радиус. Пользуясь информацией о физических характеристиках популярных пород, для каждой из них можно отыскать доступные пропорции толщины и радиуса. Например, для сосны соотношение будет выглядеть как 1:11, а для дуба — 1:4. Упомянутые показатели верны при изгибании древесины посредством стальной шины.

Особенности сгибания древесины с применением шины

Так как со стороны наружного радиуса разрываются волокна, при изгибании деревянной заготовки понадобится стабилизировать упомянутую поверхность. Популярнейший способ достижения этой цели предлагает воспользоваться накладной шиной. Она выглядит как полоса из стали толщиной 0,5–2 мм, охватывающая наружный радиус пиломатериала и сгибающаяся на шаблоне вместе с деталью. Свойство упругости позволяет полосе забирать часть энергии во время растягивания, перераспределяя чрезмерную нагрузку по всей протяженности заготовки.

Благодаря этим дополненным увлажнением и нагреванием манипуляциям наибольший показатель радиуса изгиба уменьшается в несколько раз. Вместе с применением стальной шины на гибочных станках выполняются операции по механическому уплотнению деревянной заготовки.

Подобное мероприятие проводится прессовочным роликом, который придавливает деталь в месте наружного радиуса. Также формовочный шаблон обладает зубьями 3 мм. Они расположены через каждые 50 мм и ориентированы по движению заготовки.

Зубчатой поверхностью шаблона предотвращается проскальзывание заготовки и взаимный сдвиг внутренних волокон, а также формируется небольшая вдавленная гофрированная плоскость на вогнутом участке. Здесь волокна вгоняются в массив, решая проблему появления складок.

Если гнутье с прессованием сопровождается участием металлической шины, хвойные либо лиственные пиломатериалы изгибаются с минимумом брака. По завершению процедуры относительно твердые детали получают уменьшенную на 10–12 процентов толщину.

Заготовки из лиственницы утоньшаются на 20–30 процентов. К преимуществам подобной технологии относится возрастание прочности изготовленной продукции и уменьшение требований к дефектам в деревянных деталях.

Физические способы пластификации древесины

Эксплуатирующиеся в нормальных условиях пиломатериалы упруги, жестки и стойки к сжатию. Эти полезные характеристики древесине придает лигнин — натуральный «сетчатый» полимер, который стабилизирует геометрические очертания растений. Вещество присутствует в пространстве между клетками и их стенках, соединяя волокна целлюлозы. В хвойных деревьях содержится около 23–38 процентов, а в лиственных — до 25 процентов лигнина.

Нагревание

Когда пиломатериал нагревается до определенных температур, снабженный клеящим свойством лигнин размягчается и становится коллоидным раствором. После разжижения вещества заготовка изгибается и фиксируется в принятом положении. Остывающий лигнин твердеет, предотвращая возврат древесины к первоначальным очертаниям. Как сообщает практика, самым подходящим показателем температуры нагрева будут сто градусов выше нуля.

Их необходимо достичь не на поверхностном слое, а внутри бруса, рейки либо доски. Поэтому время тепловой обработки определяется толщиной сгибающегося элемента. Например, когда к изгибу подготавливается насыщенная 28–32 процентами испарений рейка толщиной 25 мм, то нагревать ее понадобится на протяжении примерно 60 минут. Если перегреть деталь деревянного изделия, затвердевший после охлаждения лигнин потеряет упругость, получившись недопустимо хрупким.

Пропаривание

Вторая технология подготовки древесины к сгибанию предлагает равномерно прогревать структуру, приближая влажность на выходе к оптимальным параметрам. А подходящим количеством впитанных испарений для получения максимально пластичной заготовки считаются пределы 26–35 процентов в момент насыщения волокон. В домашних условиях подготавливаемую к сгибанию древесину можно пропаривать в самодельных камерах с обликом цилиндров.

Химические способы пластификации древесины

Следующий метод предлагает улучшить гибкость деревянной заготовки, пропитав ее различными веществами. В продаже существуют готовые пропитки, делающие клетки древесины податливыми к изгибанию, к примеру, Super-Soft 2. Идентичный результат получается, если деталь замачивалась в кондиционерах для текстильных изделий.

Обыкновенные пиломатериалы пропитываются химией посредством полного погружения в раствор, но для обработки тонких заготовок подготовительный состав напыляется из баллончика. Чтобы вещества просочились внутрь бруса либо рейки, понадобится ожидать от 3-5 часов до нескольких дней. Именно недопустимая продолжительность процессов мешает распространению химической пластификации среди столяров.

Кроме нее существуют проблемы в виде стоимости химсредств, смены окраски, защиты от ядовитых паров и так далее.

Источник: dzen.ru