Технология производства древесноволокнистых плит (МДФ)

Подготовка сырья (изготовление щепы)

Круглый лес подвергается окорке (wood debarking) в барабанном окорочном станке. Затем очищенные от коры бревна поступают на рубительную машину, в которой получают щепу (chipping).

Щепа проходит через систему сит (screening), где механической сортировкой делится на крупную и мелкую фракции. Отсортированная щепа из сортировочной установки с помощью ленточного конвеера подается непосредственно в сепаратор для промывки щепы. Все мелкие посторонние включения, которые могут оказаться в щепе (грязь, песок, мелкие камешки, стекло и т.п.) вымываются горячей водой и оседают на дне емкости. После мойки щепа попадает в бункер, где нагревается паром до 95–100 градусов Цельсия, для того, чтобы — независимо от погодных условий — обеспечить одинаковую температуру и влажность щепы на входе в пресс.

Затем материал попадает на несколько минут еще в одну емкость, где под высоким давлением горячего пара мы делаем обогрев до 165–175 градусов.

Прогретая щепа становится очень пластичной — ее можно качественно размельчить, не затрачивая большого количества энергии. Очищенная от примесей щепа нужной фракции готова к размолу на волокно.

Подготовка волокна

Размельчение щепы на волокно происходит на рафинере (defibrator). Это единственное размельчение в технологической цепочке производства MDF (в отличие от ДВП, где размельчение производится механически в два этапа).

На выходе из рафинера к древесной массе добавляются связующие, включая смолы, парафиновую эмульсию (resin

завод ЮНИЛИН производство ламината Quick Step

Источник: plastinfo.ru

Технология производства ламината

По прогнозам экспертов в 2010 году объем спроса на ламинированные напольные покрытия увеличится приблизительно в 2 раза. Кроме того, в последнее время наблюдается тенденция к вытеснению импортного ламината продукцией отечественных производителей. Сегодня в России производятся весьма качественные ламинированные покрытия благодаря освоению современных технологий их изготовления.

Технология производства напольных ламинированных покрытий (полный цикл) включает следующие обязательные стадии:

— Производство плиты-основы из древесного волокна.

— Облицовывание полученных плит.

— Фрезерование панелей.

Рассмотрим более подробно эти этапы.

Производство древесноволокнистых плит

Вначале из круглого леса в специальном станке производится щепа. Обработанная особым образом при помощи горячего пара, она становится пластичной и готовой к производству из нее волокна. Размельчение щепы осуществляется на рафинере. При выходе из нее к получившейся массе добавляют парафиновую эмульсию, смолы, в случае необходимости — отвердители.

Производство ламината

Затем размельченная древесина направляется в сушилку, в которой ей придается оптимальная влажность. Далее при помощи циклонов из древесной массы вытягивается воздух. Готовый материал подается в формирующую машину, где он выравнивается и подвергается предварительному прессованию.

Далее осуществляется прессование получившегося ковра. После этого удаляются излишки по ширине, а выходящая из пресса лента разрезается пилой на плиты нужного размера. Эти плиты охлаждаются в веерном охладителе в течение 20-25 минут. Затем осуществляется промежуточное хранение и, наконец, шлифование древесноволокнистых плит.

Облицовывание плит

Облицовка плит бывает нескольких видов, основные из которых — каширование и ламинирование. Кроме того, существует т.н. технология ELESGO, разработанная компанией DTS и концерном HDM.

— Каширование — технология облицовывания, заключающаяся в накатывании непрерывно подаваемой пленки на предварительно обработанный клеем пласт древесной плиты. Каширование условно разделяют на горячее, теплое и холодное. Горячее каширование заключается в нанесении на древесную плиту облицовочного материала при помощи нагретых вальцов.

Теплое каширование подразумевает предварительное нагревание плиты с последующим нанесением клея и пленки. При холодном кашировании пленка наносится на древесную плиту, обработанную ПВА-клеем. Этот способ облицовки является более простым и дешевым по сравнению с производством ламинированных плит, но получившиеся панели уступают последним по ряду показателей.

— Ламинирование — это напрессовывание на поверхность плиты листов бумаги, пропитанных еще не отвердевшей смолой. Процесс осуществляется при помощи горячего пресса. Облицованные таким способом плиты отличаются высокой износостойкостью, термической устойчивостью, но стоят несколько дороже кашированных.

— Технология ELESGO заключается в использовании электронного луча, под воздействием которого затвердевает пропитанный смолой слой плиты.

Фрезерование облицованных плит

Это последний этап производства напольных ламинированных покрытий, который включает в себя следующие обязательные стадии:

— подачу ламинированных древесных плит;

— их нарезку на панели необходимой ширины;

— фрезеровку и обработку лаком продольных кромок;

— тщательную очистку поверхности панелей;

— упаковку готовой продукции.

Так в общем виде выглядит полный цикл производства напольных покрытий из ламинированных древесноволокнистых плит.

Источник: www.trans-mix.ru

Из чего сделан ламинат и обзор технологий производства

С недавних пор строительный рынок стали завоёвывать ламинированные напольные покрытия, тем самым вытесняя такие материалы, как линолеум, ковролин и паркет. Причиной такой популярности является невысокая цена материала и отличные эксплуатационные характеристики. Давайте узнаем, из чего сделан ламинат, как его производят и где применяют.

Когда появился ламинат?

Схематическое устройство ламинированной панели

Родиной ламината является Европа, а начало производства покрытия пришлось на середину восьмидесятых годов прошедшего столетия. Поэтому и по сей день европейский ламинат, считаются самым лучшим. Конечно, прогресс не стоит на месте и ламинированные изделия стали производиться в Китае, Украине и России.

Хотя современное производство ламината и можно назвать безупречным, но совершенствованию нет предела, и с каждым днём разрабатываются всё новые технологии. Так, раньше присутствовали модели ламината, имитирующие различные породы деревьев, а сейчас на поверхности пола можно изобразить мрамор, гранит, цветы, фрукты и даже 3D изображения. Помимо этого на строительном рынке появились модели с фактурным покрытием, чего раньше не было. Учитывая стремительный рост популярности и частое усовершенствование технологии производства, качество продукции гарантирует соответствующий сертификат на ламинат, тем самым удаляя с рынка недобросовестных производителей.

Где применяется ламинат?

Ламинат можно применять даже в детских комнатах

Благодаря своим прекрасным эксплуатационным качествам, ламинат может применяться практически в любой сфере деятельности:

- Частное строительство. Так как ламинат производится во всевозможных цветовых гаммах и при этом обладает отличной износостойкостью, то он практически идеально подходит для использования в домах и квартирах;

- Офисы, магазины и другие общественные помещения. В местах с повышенной нагрузкой на покрытие срок службы ламината составляет 5 и более лет, при этом этот показатель зависит от качества материала и добросовестности производителей. Также защитный слой ламината не потеряет свой вид даже при интенсивном передвижении по покрытию;

- Спортивные и промышленные комплексы. Превосходные прочностные качества покрытия позволяют установку ламината в местах с чрезвычайно высокой нагрузкой. Например, покрытие легко выдержит вес станков, спортивного инвентаря и другого оборудования.

Ламинат с каждым днём завоёвывает всё новые вершины, и находит применение практически в любой сфере деятельности человека. И главной причиной этому является невысокая цена материала в сочетании с качеством и долговечностью.

Из чего состоит ламинат?

Ламинат является высокотехнологичным материалом

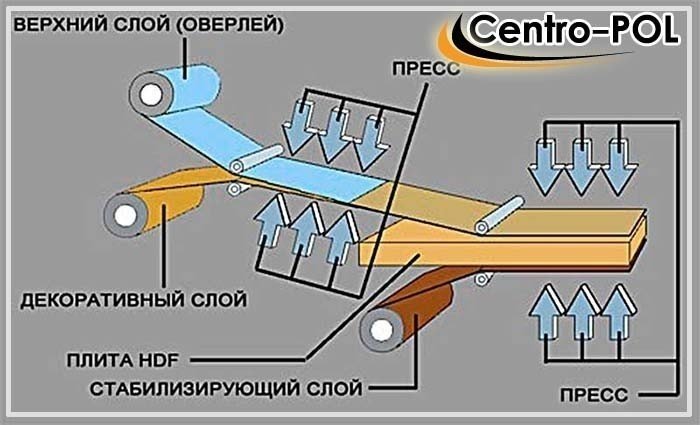

Производство напольных ламинированных покрытий напоминает создание «бутерброда», состоящего из четырёх слоёв, каждый из которых выполняет свою функцию:

- Защитный верхний слой – представляет собой нанесённый на основу слой защитного покрытия. Выполняется он из меламиновых или акриловых смол, которые выдерживают нагрузки в виде царапин, ударов и вдавливаний;

- Декоративный слой – бумага с нанесенным на нее рисунком. Может имитировать различные материалы и «отвечает» за внешний вид покрытия;

- Основной слой – является «сердцем» ламината, ведь на него возложены все основные функции (тепло- и шумоизоляция, крепость конструкции). Основной материал для ламината – ДВП (древесные опилки, которые проходят специальную термическую и прессовочную обработку);

Основной слой должен быть качественно обработан, ведь от него зависит качество всего материала.

- Стабилизационный слой – данное покрытие наносится с целью увеличить жёсткость всего изделия и предотвратить его от деформации. Также на стабилизирующий слой может крепиться дополнительная шумоизоляция.

Подробнее о шумоизоляции пола в квартире читайте по ссылке.

На какие классы делится ламинат?

Таблица классов ламината

В зависимости от толщины верхнего защитного слоя и добавок входящих в состав, ламинат может приобретать различный класс противодействия износу.

Поэтому ламинат разделяют на две группы каждая из которых имеет по три класса:

- Бытовая группа:

- Первый класс или 21 – предназначен для незначительных и непостоянных нагрузок. Идеально подходит для спален, кабинетов и библиотек;

- Второй класс или 22 – изготовление ламината такого класса подразумевает средние нагрузки. Его можно использовать для гостиных, детских комнат и т.д.;

- Третий класс или 23 – такой ламинат способен выдерживать повышенные нагрузки и прекрасно подходит как для кухонь, так и для гостиных и прихожих.

- Коммерческая группа:

- Первый класс или 31 – предназначены для применения в небольших офисных помещениях, конференц-залах, где присутствуют небольшие нагрузки;

- Второй класс или 32 – эта группа ламината применяется для больших офисных помещений, приёмных, небольших магазинов и т.п. Этот класс рассчитан на нагрузки средней величины;

- Третий класс или 33 – предназначен для больших и частых нагрузок. Например, супермаркеты, кинотеатры, спортзалов и других больших помещений.

Если в домашних условиях применить коммерческий ламинат, то можно надолго продлить срок жизни покрытия пола, но обойдется это значительно дороже.

Как производится ламинат?

На данный момент существует несколько технологий производства ламинированных покрытий, а именно:

Производство по технологии DPL

Пресс для изготовления ламинированных панелей

Основной массой производимого ламината является покрытие, созданное по технологии DPL, то есть прямого прессования. Этот вид производства являет собой стандарт ламината, что закреплено в ГОСТе, ведь эта технология была первоначальной и она служит основой для других.

Согласно этой технологии первоначальным действием является создание основы, а именно пропитка и прессования пиломатериалов в прочный лист ДВП. После чего производится нарезка на доски и обработка защитными слоями. Вначале налаживается декорирующий слой бумаги, который защищается меламиновой или эпоксидной смолами. Снизу на доску накладывается лист бумаги и стабилизирующее покрытие. Иногда дополнительно накладывается шумоизолирующее покрытие.

Процесс склеивания происходит в специальном прессе под давлением 2000–3000 кг/м2 и температуре не ниже 200 градусов. Время склеивания занимает всего лишь 1 мин. После остывания доски, происходит нарезание и ламинат в упаковке с указанием классности отправляется в торговую сеть.

Производство по технологии HPL

Согласно этой технологии производства, которая осуществляется при высоком давлении, получается добиться особо прочного покрытия. Процесс прессования происходить в две стадии:

- Вначале формируется поверхностное покрытие, в которое входит несколько слоёв крафт-бумаги, декоративный и защитный слои.

- Затем, как и в предыдущей технологии, к базовому покрытию приклеивается верхний слой.

Интересно знать! Ещё по этой технологии производят высокопрочные столешницы для кухонных гарнитуров, а также другие высокопрочные отделочные материалы.

К сожалению, эта технология производства является дорогостоящей, ведь для создания ламелей требуются большие производственные затраты.

Готовая продукция обязательно пакуется в герметичную плёночную обмотку. Чаще всего для товара создаётся упаковка или коробка ламината, что защищает поверхность, от попадания пыли и грязи, которая будет служить абразивом и тем самым повредит декоративный слой ламелей.

Производство по технологии CPL

Схема производственной линии ламинированного покрытия

Эта технология является аналогом DPL, за исключением всего лишь одного момента, здесь ещё присутствует дополнительный слой крафт-бумаги, что служит дополнительным укрепляющим элементом.

Производство по технологии DPR

Это современная высокоэффективная технология производства ламината. Главным её преимуществом является отсутствие бумажного слоя, который играет роль декорации. При этом декоративное покрытие наноситься напрямую к базовому ДВП листу. Согласно технологии нанесения рисунка на плиту наносится специальный пропитывающий материал, после чего производится подогревание, а затем нанесение декорации.

Данная технология имеет ряд преимуществ перед её предшественниками:

- Технология позволяет наносить всевозможные рисунки, яркие цветовые комбинации и даже 3D изображения;

- Производство ламината получается гораздо дешевле;

- Благодаря упрощению производства эта технология позволяет производить ламинат небольшими эксклюзивными партиями.

Готовый материал обязательно должен правильно храниться, для этих целей ламинат в пачке герметично запечатываю, тем самым предотвращая попадание разрушающей пыли и влаги.

Выводы

Сортировка и укладка готовых панелей

Как можно было убедиться, производство ламината, является сложным высокотехнологичным процессом, для которого применяется специальное оборудование, а также специальные складские помещения с отличной вентиляцией, в которых фасованный материал хранится определённое время. Хотя материал и пакуется в отдельные коробки, в которые помещается от 9 до 12 ламелей и вес упаковки ламината при этом колеблется в районе 15 кг, но разные партии должны храниться в общих упаковках.

Поэтому, чтобы начать производство ламината придётся обзавестись не только оборудованием, но и довольно большими помещениями, как для производства, так и для хранения.

Понравилась статья? Поделитесь с друзьями!

Источник: sovet4ik.info