Изготовление керамической плитки в домашних условиях. Подбор материалов

Для начала следует разобраться в технологии изготовления. Итак, как же делают керамическую плитку? По сути вся керамика изготавливается схожим методом. За основу берется пластичная глиняная масса, из которой формируется кафель нужной формы, а затем подвергается дальнейшей обработке.

Технология производства керамической плитки заключается в следующем:

- Подготовка сырья . Выбор подходящего типа глины, подмешивание дополнительной шихты и выдерживание влажной массы.

- Изготовление сырца . Так называется заготовка из сырой глины. Для перехода к следующему этапу сырец нужно как следует просушить.

- Бисквитный обжиг. Это первичная термообработка. При высокой температуре частички минералов сплавляются между собой, образуя прочное керамическое изделие, называемое терракотой.

- Декорирование. Здесь либо производиться нанесение лака или эмали на прогрунтованную поверхность, либо глазури с дальнейшим обжигом для получения глянцевой майолики.

Чтобы сделать хорошую плитку своими руками, каждый этап процесса следует рассмотреть более подробно.

Производство Керамической Плитки как бизнес идея

Изготовление любой керамической плитки своими руками в домашних условиях начинается с подбора сырья. В качестве основного компонента выступает, конечно же, глина. При этом стоит учитывать, что различают множество сортов этого материала:

При выборе глины под кафель также необходимо учитывать степень её пластичности. Самой пластичной является жирная глина, которой можно придать абсолютно любую форму. Тощей называется непластичная хрупкая глина, которая ломается при определенном воздействии на неё. Лучше всего выбрать средний тип.

Можно взять жирный материал и разбавить его песком, шамотом или пемзой. Это также позволит сделать глину менее тугоплавкой и предотвратит её разрывание при обжиге.

Глина — основной компонент плитки

Следует различать также такие виды глинистых пород, как :

- Каолин . Отличается белым цветом, используется для изготовления фаянса и фарфора. Также используется при производстве бумаги и в косметологии.

- Цементная. Из неё делают цементные смеси.

- Кирпичная . Отличается легкоплавкостью, из неё изготавливают кирпичную продукцию.

- Огнеупорная. Тугоплавкий сорт, выдерживающий температуру до 1580 градусов.

- Кислоупорная . Не взаимодействуют с большинством химических соединений. Является сырьем для производства химиостойкой посуды и форм для химической промышленности.

- Формовочная . Пластичный огнеупорный сорт, применяется в металлургической промышленности.

- Бентонитовая. Характерное отличие – отбеливающие свойства.

Облицовочная плитка должна быть прочной, поэтому для дополнительного укрепления иногда используется армирующая сетка. Для придания оттенка терракоте используются натуральные пигменты, представляющие собой минеральные окислы. Некоторые виды глины уже содержат их в своем составе, о чем свидетельствует характерный оттенок сырья.

Глина для изготовления керамической плитки. Сырье для производства керамики

Сырье для производства керамики условно делят в керамической промышленности на три группы: пластичные материалы, отощающие материалы и плавни.

1. Сырье для производства керамических материалов:

1. Пластичные материалы

2. Отощающие добавки

Основным сырьем для большинства керамических материалов являются глины. Глина это землистая горная порода которая состоит в основном из глинистых минералов, таких как каолинит (Al2O3 · 2SiO2 · 2H2O), монмориллонит (Al2O3 · 4SiO2 · nH2O), иллита (K2O· MgO · 4Al2O3 · 7SiO2 ·H2O) и различных примесей.

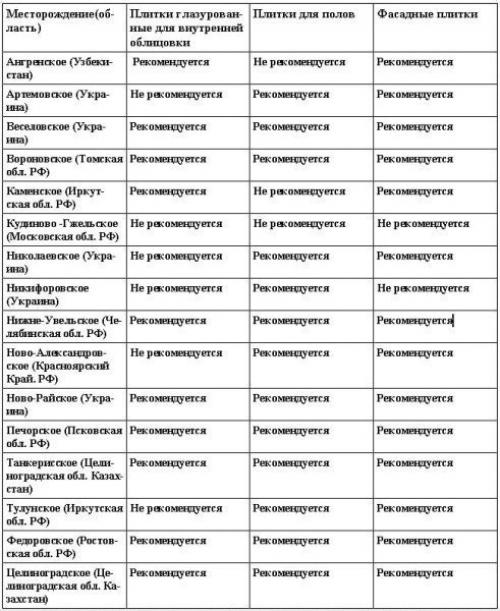

Все глинообразующие минералы являются водными алюмосиликатными и при затворении с водой образуют тесто, способное формоваться. Глины рекомендуемые для производства керамических плиток приведены в таблицу-1.

Таблица-1. Перечень основных месторождений глин для производства керамических плиток

Запесоченность глин существенно снижает качество керамических материалов. Пластичность глины можно оценить количеством воды необходимой для получения удобоформуемой массы из определенного количества глины. Как правило высокопластичные глины имеют большую усадку при сушке, которое объясняется высокой водопотребностью.

Пластичностью глины называют ее свойство образовывать при затворении водой тесто, которое под действием внешних усилий способно принимать заданную форму без образования трещин и разрывов и сохранять эту форму при последующей сушке и обжиге.

Пластичность глины характеризуют числом пластичности П=wt-wp, где wt и wp -значения влажности , которые соответствуют пределу текучести и пределу раскатывания глиняного жгута,%. По пластичности глины разделяют на высокопластичные (П>25), среднепластичные (П=15…25), умереннопластичные (П=7…15), малопластичные (П

Для производства керамических изделий обычно применяют умереннопластичные глины с числом пластичности П=7…15. Глины малопластичные формуются плохо, а высокопластичные как правило растрескиваются при сушке и требуют введения отощающих добавок. В производстве обжиговых материалов наряду с глинами используются диатомиты, сланцы, трепелы, сланцы, и другие.

Так в производстве легкого кирпича и изделий применяют диатомиты и трепелы , а для получения пористых заполнителей -вспучивающиеся глины, вермикулит, перлит . На многих керамических заводах отсутствует сырье, пригодное в естественном виде для изготовления соответствующих изделий.

Такое сырье требует введения добавок. Так, добавляя к пластичным глинам отощающие добавки до 6… 10 % (песок, шлак, шамот и др.), можно уменьшить усадку глины при сушке и обжиге. Большое влияние на связующую способность глин и их усадку оказывают фракции меньше 0,001 мм.

Связующая способность глины характеризуется возможностью связывать частицы непластичных материалов (песка, шамота и др.) и образовывать при высыхании достаточно прочное изделие заданной формы.

Усадкой называют уменьшение линейных размеров и объема при сушке образца (воздушная усадка) и обжиге (огневая усадка). Воздушная усадка происходит при испарении воды из сырца в процессе его сушки. Для различных глин линейная воздушная усадка колеблется от 2…3 до 10… 12% в зависимости от содержания тонких фракций.

Огневая усадка происходит из-за того, что в процессе обжига легкоплавкие составляющие глины расплавляются и частицы глины в местах их контакта сближаются. Огневая усадка в зависимости от состава глин бывает 2…8%. Полная усадка равна алгебраической сумме воз душной и огневой усадок, она колеблется в пределах 5…18%. Это свойство глин учитывают при изготовлении изделий необ ходимых размеров.

Характерным свойством глин является их способность превращаться при обжиге в камневидную массу. В начальный период повышения температуры начинает испаряться механически примешанная вода, затем выгорают органические примеси, а при нагревании до 550…800°С происходит дегидратация глинистых минералов и глина утрачивает свою пластичность.

Скорость сушки увлажненной ( пластичной глины) определяется скоростью миграции воды от центра к поверхности, внутри глиняной массы а не скоростью испарения воды с увлажненных поверхностей отформованной массы. Глина является водонепроницаемым материалом, поэтому продвижение влаги через всю толщу глиняной массы затрудняется и поэтому скорость сушки замедляется.

Чем больше частиц глинистых минералов содержаться в глине , тем выше водопотребность такой глины и больше она набухает. Следовательно, такая глина дает большую усадку а скорость сушки замедляется. Такие глины принято называть жирными. Тощие глины содержат по сравнению с жирными больше песчаных частиц и меньше глинистых минералов. У таких глин (у тощих глин) водопотребность меньше, характеризуются они пониженными формовочными свойствами, небольшой усадкой и меньшим набуханием а также быстрее сушиться.

Поэтому для достижения оптимального состава сырьевой массы необходимой для производства керамики смесь должна легко сушиться и хорошо формоваться. Для получения оптимальных составов глинистых и песчаных частиц в жирных сортов глины добавляют отощающие добавки.

Очень важным свойством глины является спекаемость, то есть способность переходить в камневидное не размокаемое в воде состояние при обжиге.В процессе обжига при температуре от 900… 1200°С последовательно в глине начинают протекать разные химические реакции и физико-химические процессы, которые приводят к полному изменению ее структуры. а именно:

1. К удалению химически связанной воды ( при температуре 500…600° С).

2. К разложению обезвоженной глины на оксиды А12О3и SiO2,( при температуре 800…900°С).

3. Образуются новые тугоплавкие и водостойкие минералы при температуре нагрева до 1000… 1200° С, такие как силлиманита А12О3• SiO2и муллита ЗА12О3• 2SiO2.

4. Образование некоторого количества расплава при температуре 900… 1200° С, из легкоплавких материалов глины.

За счет эффекта склеивания твердых частиц глины в образовавшемся расплаве образуется прочное камневидное тело. при этом происходит уменьшение объема образовавшегося нового вида материала за счет сил поверхностного натяжения этого расплава, которое называется огневой усадкой. в зависимости от вида глин огневая усадка может составлять от 2…6 %. По мимо огневой усадкой существует также и полная усадка.Полная усадка представляет сумму огневой и воздушной усадки и может быть в пределах от 6…18 %. Учитывают полную усадку как правило при формовании сырцовых заготовок которые служат для получения керамических изделий с заданными размерами.

Огнеупорность глин это свойство выдерживать действие высоких температур без значительных разрушений и деформаций. Глины бывают различными по составу и значит в процессе обжига используются разные температурные диапазоны, а полученные в результате обжига керамические изделия имеют различные огнеупорные свойства.

По такому признаку глины принято разделять на легкоплавкие, тугоплавкие и огнеупорные. В легкоплавких глинах содержаться большое количество примесей и плавятся они при температуре ниже 1350° С. Из легкоплавких глин изготовляют кирпичи, стеновые камни а также глиняную черепицу. Тугоплавкие глины содержат как правило незначительное количество примесей и плавятся при температуре 1350° С…1850° С.

Применяют такие глины как правило для изготовления канализационных труб, облицовочных керамических изделий, лицевого кирпича и др. Огнеупорные глины почти не содержат в своем составе примесей, а температура плавления достигает 1580° С и выше. Используются для приготовления огнеупорных материалов и изделий.

Отощающие добавки вводят в сырьевую смесь для снижения усадочных деформаций, а также для увеличения скорости обжига керамических изделий.В качестве отощающих добавок используют шамот, кварцевый песок, тальк, золы ТЭЦ и гранулированные шлаки. Наиболее эффективными отощающими добавками являются шлаки. состав которых близок к волластониту, например шлаки химического производства.

Образующиеся в результате взаимодействия ортофосфата кальция с углеродом и кремнеземом шлаки используют на ряде предприятий в комбинации с глинами в количестве до 50…55 % (Волгоградский керамический завод, Шахтинский керамический комбинат, Ташкентский комбинат стройматериалов). При вводе этих шлаков в составы плиточных масс снижаются усадка и водопоглощение, повышаются морозостойкость и механическая прочность плиток.

Температура обжига облицовочных плиток из масс, в состав которых вводят эти шлаки, резко снижается. Утельный обжиг производится при 850…870 °С, а глазурный -при 830…840°С.

Плавнями называют добавки, которые взаимодействуют во время обжига с основной керамической массой и образуют в результате этого более легкоплавкие смеси. В качестве плавней в керамической промышленности применяют стеклобой, нифелинсиенит, перлит, мел. доломит и другие материалы.

Порообразующие добавки служат для снижения плотности керамических материалов и теплопроводности. В качестве порообразующих добавок в формовочную смесь вводят молотый мел, доломит и другие материалы которые способны при обжиге диссоциировать с выделением газа, например CO2 и выгорать (древесные опилки, угольный порошок и другие). Как правило такие добавки одновременно являются и отощающими.

Изготовление керамической плитки ручной работы. Этапы изготовления керамики

Технология производства керамической плитки своими руками состоит из следующих этапов:

- Берётся глина средней пластичности, засыпается в ёмкость и заливается водой. После нескольких дней замачивания, глина перемешивается и разминается. Затем через мелкое сито, материал перетирается в другую ёмкость и после чего масса распределяется на старые газеты или тряпку слоем в 10-15 мм. По достижению глиной нужной густоты, её перемешивают и убирают в полиэтиленовый пакет.

- Подготовленный таким образом материал укладывается в формы и уплотняется, сделать это нужно так, чтобы уровень формовочной массы совпадал с краями формы, для чего излишки материала срезаются ножом или резаком.

Наиболее качественные формы делают из полиуретана, изделия получаются достаточно ровные с одинаковыми параметрами.

- Далее технология изготовления керамической плитки своими руками, переходит в этап предварительной просушки. Длится он до приобретения массой более светлого оттенка и зависит этот период от температуры окружающей среды и влажности. В результате получается плитка–сырец. Если что-то у вас пошло не так, то на этой стадии можно ещё исправить ситуацию, для чего испорченный полуфабрикат замачивается водой, и процедуру формовки начинают сначала.

- Процесс обжига плитки сырца наиболее технологичный этап, ведь полуфабрикат нужно подвергнуть воздействию высокой температуры порядка 1000-1200 градусов, для чего потребуется специальное оборудование. Чтобы сделать керамическую плитку своими руками можно ограничиться температурой и в 850-900 градусов, которая достигается в электрической муфельной печи. Технология производства допускает это, при условии наличия в составе глиняной массы пемзы, которая спекается при указанной температуре. Такой первичный обжиг называется бисквитным за некоторое сходство в полученной мелкопористой структуре заготовки, после выпаривания из неё воды. Керамическая заготовка при этом уже приобрела необходимую твёрдость и прочность. Называется такое изделие терракотой.

Видео как сделать керамическую декоративную плитку своими руками

Источник: detali-interera.ru-land.com

Производство керамической плитки — в заводских условиях и в домашних условиях

Был в истории нашей страны период, когда сделать какую либо вещь своими руками, заставляла суровая действительность, а именно отсутствие необходимого изделия в торговой сети, и единственной возможностью стать обладателем того или иного предмета, это было изготовить его из чего либо в домашних условиях. В статье мастер сантехник расскажет о производстве кафеля в домашних и заводских условиях.

Технология изготовления плитки в заводских условиях

Технологическая схема производства керамической плитки подразумевает наличие таких этапов:

- Заготовка сырья и изготовление смеси;

- Формовка изделий;

- Процесс сушки;

- Глазурирование кафеля;

- Обжиг в специальных печах;

- Сортировка.

На заводе по производству керамической плитки используют следующее оборудование:

- Для уплотнения приготовленной бетонной смеси используют вибростанок.

- Для приготовления глиняной массы и смешивания всех ингредиентов применяется бетономешалка.

- Форма нужна для заливки массы и формирования геометрического изделия.

- Напыление глазури и нанесение рисунка производится в специальных камерах.

- Сушка сформированных изделий осуществляется в печи.

- Набор трафаретов для профессионального нанесения рисунка.

Обратите внимание! На некоторых заводах используют многофункциональные камеры, в которых производится напыление рисунка и глазури на элементы. Хоть это оборудование довольно дорогое, оно быстро окупается

Подготовка сырья и формовка плиток

Как видно из технологической схемы, процесс изготовления керамической плитки начинается с подготовки смеси и формирования изделий. Сюда входит несколько этапов работы:

- Глина предварительно измельчается. В нее добавляются необходимые компоненты. Производится их тщательное перемешивание до однородной консистенции. Процентное соотношение составляющих компонентов зависит от требуемых характеристик будущего продукта.

- Перед формовкой глиняная масса смачивается. Степень смачивания зависит также от технических показателей готового кафеля.

- Далее подготовленную массу заливают в специальные формы. Прессуют плитки под высоким давлением (400 кг/см²). В итоге формируется плотное и прочное изделие.

Сушка кафеля и его глазурирование

Предварительная сушка в процессе производства кафельной плитки нужна для удаления лишней влаги. Если же она не будет удалена до момента обжига, то образующийся в результате сильного нагрева пар будет разрушать изделие.

Глазурирование позволяет придать кафелю необходимый цвет или оттенок. После обжига слой глазури становится прочным, как стекло. Получается, что покрытие выполняет не только декоративные, но и защитные функции.

Обжиг в печи и сортировка

Технология производства керамической плитки предусматривает обязательный обжиг в печи при высоких температурах. В результате химических реакций, протекающих в материале при высоких температурах, кафель приобретает свои окончательные эксплуатационные и технические характеристики.

Температура в печи изменяется от 900-1300°C. Изделие движется в туннеле, где температура окружающей среды постепенно снижается. Очень важно уберечь материал от резкой смены температуры, поскольку это приводит к деформациям.

Обратите внимание! В процессе сортировки отбраковывают плитку с трещинами, негабаритные элементы и кафель с неравномерной толщиной. Только после этого изделия упаковывают

Изготовление кафеля своими руками

В первую очередь, необходимо обладать большим желанием, терпением и уверенностью в положительном результате, а также иметь в наличии необходимые материалы, инструменты, приспособления и оборудование. Возможно, не всё у вас получится сразу, но потраченные усилия в конечном итоге дадут возможность гордиться гордится собой, демонстрируя друзьям и знакомым такое, довольно технологичное изделие, как керамическая плитка, выполненная из глины своими руками.

Технология производства керамической плитки заключается в следующем:

- Подготовка сырья. Выбор подходящего типа глины, подмешивание дополнительной шихты и выдерживание влажной массы.

- Производство сырца. Так называется заготовка из необработанной глины. Для перехода к следующему этапу его просушивают.

- Бисквитный обжиг. При высокой температуре частички минералов сплавляются между собой, образуя прочное керамическое изделие, называемое терракотой.

- Декорирование. Здесь либо производиться нанесение лака или эмали на прогрунтованную поверхность, либо глазури с дальнейшим обжигом для получения глянцевой майолики.

Чтобы сделать хорошую плитку своими руками, каждый этап процесса рассмотрим более подробно.

- Сырьё: глина, наполнитель для разбавления, в случае если глина жирная, вода;

- Форма для производства будущей плитки;

- Клише для образования оттиска рисунка или барельефа на лицевой стороне изделия;

- Лопатка, совок, мастерок;

- Сетка для армирования изделия.

Из чего делают любую керамику, наверно знают все, основным компонентом является глина. А вот о том, какие существуют виды глины, их свойства и возможность использования для изготовления керамической плитки своими руками. По составу, свойствам и области применения глины делятся на четыре группы:

Обратите внимание! При выборе жирной глины в нее добавляют шамот, пемзу или песок. Это не даст материалу разорваться при обжиге и уменьшит тугоплавкость сырья

Это первый этап. После того как вы определились с составом и смешали все компоненты в необходимых пропорциях, замотайте массу в полиэтиленовый пакет и перекройте доступ воздуха. В таком виде глина должна настояться достаточно чтобы каждая частичка пористого материала впитала влагу. Наличие воздушных камер ухудшит прочностные показатели изделия.

Дальнейшее изготовление предполагает формовку плитки. Лучше использовать полиуретановые матрицы. С их помощью создаются ровные изделия с одинаковыми внешними параметрами. Важно тщательно утрамбовать глину и разровнять её по форме для достижения одинаковой толщины по всей площади образца.

Далее кафельная заготовка, так называемый сырец, оставляется на просушку. О завершении этапа свидетельствует посветление плитки и её затвердевание. Будьте осторожными, ведь сырец очень хрупкий. Зато в случае неудачи процесс формовки и просушки повторяют, размочив заготовку.

Следующий шаг в производстве настоящей кафельной плитки своими руками. На этом этапе минеральные материалы, используемые в изготовлении керамики, подвергаются воздействию высокой температуры и сплавляются между собой до состояния стеклоподобной массы. При этом прочность у плитки становится в разы выше.

Согласно традиционной технологии температура запекания глины составляет 1000-1300°C. Поскольку в домашних условиях редко удается добиться таких значений, температуру уменьшают вплоть до 850-900°C.

Чтобы не пострадало качество изделия, следует заранее добавить в сырьевую массу пемзу. Именно за её счет возможно снижение температуры запекания. Однако учтите, что большое количество (более 40%) повлияет на пластичность глины и снизит прочность.

Во время бисквитного обжига сырец дает усадку из-за испарения влаги из массы. Это учитывают при расчете итоговых габаритов изделия. Также берут во внимание тот факт, что на этом этапе структура плитки становится более пористой. При наличии вспомогательного давления удается сократить количество пустот, но это возможно лишь в производственных условиях.

Обратите внимание! При повторном обжиге после декорирования важно строго соблюдать температуру. Превышение ее значений приведет к растрескиванию изделия

В том, что кафель имеет пористую структуру есть и плюсы. Это пригодится в дальнейшей декоративной обработке. Именно пустоты впитывают часть наружного покрытия и предотвращают его растекание.

Чтобы облицовочная плитка стала глянцевой, своими руками делают специальную глазурь. В её состав входят следующие компоненты:

- Стекло;

- Каолин;

- Триполефосфат.

Полученный пылеобразный порошок смешивается с чистой водой. Также к массе добавляются другие минералы, общий список которых включает около 30 наименований. Наносят глазурь на кафель распылителем либо кистью. Также применяется и обливной метод.

С целью затвердевания и соединения с терракотой изделие подвергается вторичному обжигу. Важно не повышать температуру нижнего слоя до критической отметки, иначе плитка расплавится. С помощью глазури разного состава делают уникальные композиции на майолике. Если создание стеклоподобного покрытия не подходит, добиваются глянцевого блеска эмалью или лаком.

И так если статья дочитана до конца, и трудности производства из глины керамической плитки своими руками, отражённые в этом пособии, вас не испугали, то честь вам и хвала. Ведь зная из чего и как изготовить столь уникальный отделочный материал, оригинальность и индивидуальность облицовки, а также восторги ваших друзей и знакомых, вам обеспечены.

В сюжете — Как делают плитку в Марокко

В сюжете — Полный цикл изготовления плитки ручной работы

Источник: tvin270584.livejournal.com

kak_eto_sdelano

Как это сделано, как это работает, как это устроено

Самое познавательное сообщество Живого Журнала

Как делают керамическую плитку ручным способом aslan wrote in kak_eto_sdelano March 10th, 2017

Считается, что керамическая плитка появилась в древнем Египте – ею украшали дворцы фараонов. И сегодня это один из самых распространенных отделочных материалов. Декорированные плиткой кухни и ванные комнаты есть, пожалуй, в каждой российской квартире. Во всем мире плитка давно массово изготавливается на заводах, но изделия ручной работы тоже не редкость.

На этом производстве в Суздале плитку изготавливают из так называемой шамотной глины. В строительстве вообще шамотная глина применяется для кладочных, отделочных и штукатурных работ, но также подходит для изготовления керамики, декоративной плитки и архитектурных изделий. Это прочный материал, который хорошо переносит температурные нагрузки (например, при обжиге).

Глина в виде порошка смешивается с водой и сбивается в специальной машине. Мешка просеянного шамота (примерно 13 килограммов) хватает приблизительно на 100 плиток.

Готовую глиняную массу помещают в экструдер, где она разминается, избавляется от воздуха. Через формующее отверстие экструдера глина выходит в виде толстой плоской ленты, ширина которой соответствует ширине будущей плитки. Затем глиняную «ленту» с помощью струны нарезают на квадратные кусочки – заготовки.

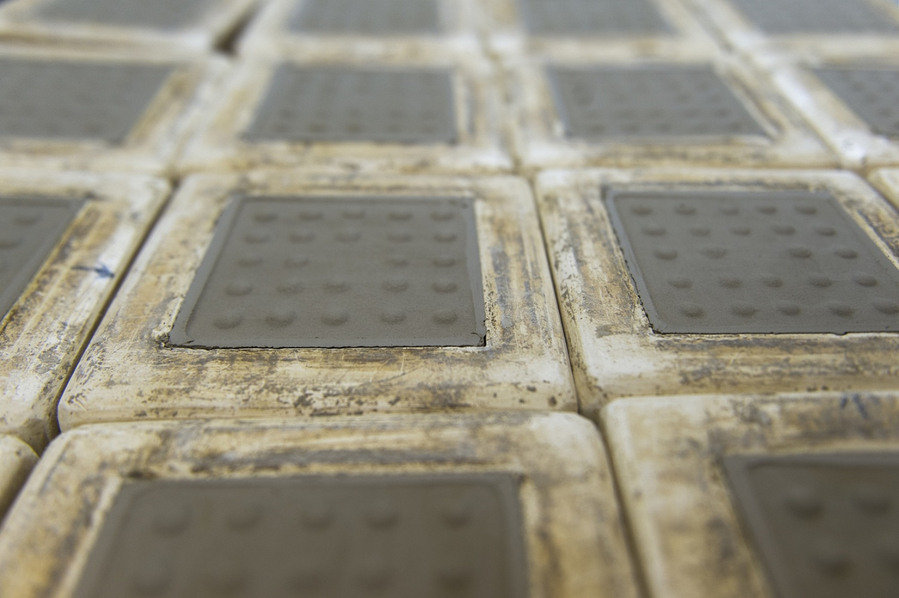

Заготовки закладывают в гипсовые формы – вручную или с помощью ручного пресса. Глиняные обрезки, которые остаются после формовки плитки, идут в дело. Они помещаются обратно в машину, которая замешивает массу для следующей партии изделий.

Тыльная сторона плитки должна иметь шершавую или ребристую поверхность для лучшего сцепления с раствором при кладке. В одних случаях форму перед помещением под пресс накрывают тканью – на глине отпечатывается соответствующая текстура и рисунок «пятки» пресса. В других случаях на тыльной стороне делают насечки «расческой», и поверхность становится ребристой.

Далее плитки вынимают из форм и укладывают на стеллажи, чтобы глина подсохла, «прихватилась». Затем мастер обрабатывает края подсохших плиток, чтобы на них не было «бородок».

После этого плитки отправляются в печь на первый обжиг, который называется «утильный» — это обжиг без глазури. После первого обжига изделия приобретают прочность.

На этом производстве есть разные печи: большая и несколько маленьких (с горизонтальной и вертикальной загрузкой). Они загружаются в зависимости от тиража изделий. Одна загрузка печи называется «садка». В большую печь заезжает целый стеллаж – это довольно большая садка, в маленькой печи можно одновременно обжечь всего около 40 плиток.

Большая печь набирает температуру приблизительно за 10 часов, маленьким требуется меньше времени. Чем больше печь, тем плавней набор температуры. Для плитки температура первого обжига составляет 1050 градусов.

Когда плитка после первого обжига остывает, ее покрывают глазурью. Майоликовые глазури бывают разных цветов, ими можно расписывать, можно просто покрывать плитку.

Глазурь на плитку наносят двумя способами: ею либо поливают изделие, либо распыляют ее из пульверизатора. Кистью ровно нанести глазурь на плитку очень сложно.

До обжига глазурь всегда матовая, и в сыром виде часто имеет не тот цвет, который предполагается. На нижнем снимке плитку полили глазурью, которая после обжига станет зеленой.

Приблизительно вот такой:

После полива или распыления глазури края и тыльную часть плитки вытирают мокрой губкой.

Иногда плитки покрывают светлой или бесцветной глазурью. После обжига они будут белыми, бежевыми, молочными — в зависимости от поставленной задачи.

После глазуровки плитка снова отправляется в печь. Второй обжиг — уже с глазурями — называется «политой». Название говорящее, поскольку плитку изначально именно поливали глазурью (этот метод, как видите, используется и сейчас). Во время второго обжига температура в печи задается зависимости от того, какая на плитку нанесена глазурь. Минимальная температура плавления глазури 980 градусов, максимальная – 1200.

Нередко на одну плитку наносят глазури разных цветов, и тут важно, чтобы они имели одинаковые характеристики. Иначе хорошего результата не будет. Если для одной глазури требуется минимальная, а для другой максимальная температура плавления, то потеря качества неизбежна. Или одна глазурь не приобретет глянца и останется матовой, или вторая вскипит и выгорит.

Плитку можно просто покрыть глазурью, а можно расписать. Для этого она сначала покрывается эмалью, по которой наносится роспись майоликовой глазурью. Плитки с росписью обычно имеют светлый фон. Майоликовые цветные глазури отличаются полупрозрачностью, ими почти невозможно прорисовать четкие линии, контуры.

Для этого используют пигменты — краски для керамики, которые перед обжигом нужно припылять бесцветной глазурью. Но чаще всего плитки расписывают все-таки майоликой.

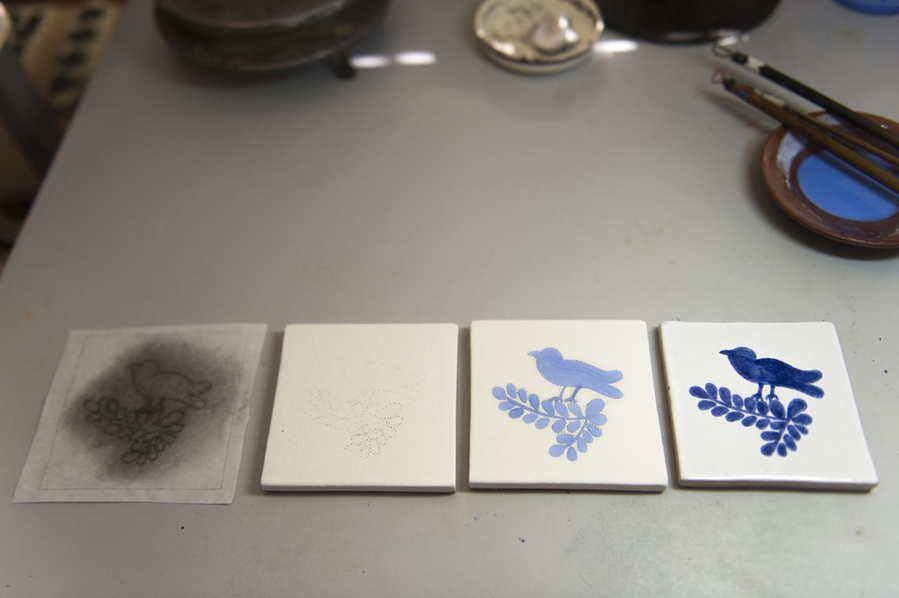

Делают это следующим образом. Сначала берут готовую обожженную плитку, уже покрытую светлой глазурью. Из специальной бумаги изготавливают трафарет: наносят карандашом рисунок и по контуру прокалывают бумагу иголкой. Затем накладывают трафарет на плитку и затирают поверхность толченым грифелем. Через иголочные проколы грифельный порошок попадает на плитку, обозначая контур будущего рисунка.

Затем художник кисточкой наносит рисунок цветной глазурью.

Когда рисунок готов, плитка отправляется в печь на обжиг. Сырая глазурь имеет светлый, пастельный цвет, а после обжига она темнеет.

Наконец, последний этап — готовые плитки отправляются на прилавки магазинов.

Источник: kak-eto-sdelano.livejournal.com