В первой части этой статьи мы рассмотрели необходимые подготовительные работы. Теперь переходим непосредственно к укладке.

Выберете направление укладки (как правило, перпендикулярно окну) и угол от которого начинать настил (лучше ближайший к радиатору парового отопления, так как добивка финальных досок ряда под батареей будет проблематична и лучше ряд начинать от батареи). Естественно, вам решать каким будет направление и характер рисунка уложенных досок и если, например, комната длинная и узкая, то доски уложенные поперек (по короткой стене) зрительно способны немного «расширить» ее. Или укладка ведется по диагонали. Подробней об этом читайте в разделе посвященному дизайну помещений.

Укладываем первую доску и, расставив между ней и стеной клинья, прижимаем к стене. Клинья нужны обязательно, чтобы между стеной и полом оставался зазор, иначе из-за сезонных колебаний доски могут покоробиться. Проще говоря, если настил изначально уперт в стену, то летом (или наоборот зимой после включения отопления или теплого пола) он немного расширится от тепла, а поскольку расширяться ему будет некуда, то он начнет это делать за счет друг друга, ломая замки и становясь дыбом.

Пускай вас не пугает, что в течении укладки первого (да и второго) ряда конструкция из досок будет скользить и сдвигаться с отведенного для нее места – все легко корректируется, на то она и плавающая.

После укладки первой доски, тщательно сверившись с инструкцией по укладке (как правило вкладывается в каждую упаковку с досками), вставляем в паз замка короткой стороны первой доски паз второй и аккуратно надавливаем на нее. Если пазы совместились правильно, то это получится без особого усилия. Первый ряд, он вообще самый легкий.

Но все должно быть без чрезмерных усилий чтобы не сломать замковое соединение. Третью доску крепим к конструкции из первых двух тем же способом и это продолжается до тех пор, пока вы не дошли до противоположной стены, когда целая доска уже не помещается. Эту доску нужно отпилить до нужной длины.

Чтобы обозначить место отреза поворачиваем доску той частью, которую необходимо отпилить лицом к последней уложенной доске и положив ее сверху, делаем карандашом отметку. И не забывайте про зазор в один сантиметр между стеной и полом! Затем, при помощи угольника проводим перпендикулярную линию по лицевой стороне доски и зажав ее в верстаке, или прижав к табуретке отпиливаем по отмеченной линии. Если есть возможность, то пилить доски лучше не в той комнате где происходит укладка, так как даже небольшая стружка попавшая в паз между досками способна испортить замок или вызвать щели.

СОВЕТ:

При расчете необходимого количества досок для настилки пола, старайтесь сделать так, чтобы отпиленный остаток доски можно было использовать в следующем ряду. Для этого его размер должен быть не меньше 20 см, а лучше 50 см. Соответственно и последняя доска в ряду тоже должна быть не меньше этого размера.

Уложив последнюю доску в первом ряду можно переходить к ряду второму. Здесь появляются небольшие сложности. Уложите первую доску пазом в первый ряд с таким расчетом, чтобы сдвиг составлял около полуметра. Хорошо, если у вас получится использовать остаток доски, который вы тол ько что отпилили.

Еще при укладке внимательно смотрите на рисунок паркета, который получается у вас в процессе укладки. Лучше до сборки разложите 3-4 ряда досок и соберите как бы предварительную мозаику того, что у вас получится. Если планируете собрать пол за один-два дня, и помещение позволяет, то распакуйте сразу максимальное количеств пачек с досками.

В отличие от ламината, у которого рисунок древесины напечатан полиграфическим способом, паркетная доска имеет все достоинства и недостатки натуральной древесины. И даже в паркете премиум-класса доски будут отличаться по качеству и фактуре рисунка. Поэтому желательно предварительно отсортировать их на две-три группы и те паркетины, у которых рисунок похуже уложить в места, которые будут прикрыты мебелью, а на середину пола и дверной проем наоборот оставить самые лучшие доски. Подробней, о выборе паркетной доски читайте в статье «Выбираем напольное покрытие».

И вот теперь переходим к тому моменту, который теперь будет происходить при укладке всего оставшегося пола. Уложив следующую – вторую доску во втором ряду в паз первого ряда и встык к предыдущей доске второго ряда сначала хорошо придавите ее к полу. Затем приложив к противоположному торцу подбивочный брусок сильно ударьте по нему чтобы доска вошла в паз предыдущей доски.

Хорошо если получится это сделать с одного удара, но не переусердствуйте и не разбейте замок при ударе. Та сторона подбивочного бруска, которая прилегает к доске должна быть ровной, без сколов. Сам брусок должен быть длинной чуть меньше ширины доски, чтобы при укладки последнего ряда он помещался в проем перед стеной. Подробней об инструменте для укладки всех видом пола читайте в статье «Выбираем напольное покрытие».

Таким же образом укладывайте весь ряд, но когда дойдете до последней доски, то места для бруска и размаха кувалдой уже не останется. И тут на помощь приходит монтажный добойник плоская скоба напоминающая сильно вытянутую букву Z. Одним концом скоба цепляется за край последней доски и кладется на нее. Нижняя часть добойника, которая соприкасается с доской должна быть покрыта мягкими резиновыми или фетровыми вставками, чтобы при ударе неипортить покрытия пола. Итак, уложив скобу на место, сильным ударом кувалды по другому ее концу вгоняете последнюю доску в паз предпоследней. После чего можно переходить к следующему ряду.

Вообще то процесс укладки достаточно легкий и быстрый, и сложности вызывает только обработка проемов дверей и укладка последнего ряда и в особенности самой последней доски, когда места для маневра совсем не остается. По времени, не имеющий особой квалификации человек, пользуясь только этой инструкцией и желанием сделать работу способен в одиночку уложить 15-20 метров паркетной доски примерно за 7-10 часов. Правда сразу оговорюсь, что это должен быть в достаточной степени физически развитый мужчина, и даже ему потребуется переодический отдых, так как махать килограммовой кувалдой на протяжении 8 часов это не просто труд, а труд физический J

При укладке в районе дверных проемов доски тщательно вымеряются и фигурно выпиливаются по форме которую диктует место. Стыки уложенного покрытия между комнатами должны иметь все тот же сантиметровый зазор и прикрываться декоративным алюминиевым порожком под цвет выбранного пола. Исключение составляет только случай, если одинаковое покрытие кладется сразу в нескольких комнатах и хочется избежать использования порожка вообще.

Последний ряд укладывается так же как и все предыдущие, за тем лишь исключением, что сначала от доски продольно отпилевается то, что не влезает в габариты. Настоящую сложность может вызвать только укладка самой последней доски, потому, что сложно будет совместить два паза в углу и постарайтесь, чтобы эта доска была не слишком короткой (иначе не будет достаточного размаха для удара кувалдой) и при этом и не сильно длинной потому что чем длиннее доска, тем ее сложней вбить в паз.

Источник: azbuka-remont.ru

Доска пола и паркет

Сегодня существует множество видов напольных покрытий: просто хорошо утрамбованный слой грунта, плитка из природного камня или керамики, покрытия из линолеума, резины, ковровые, пробковые, наливные на основе синтетических смол и т. д. И конечно же, покрытия на основе древесины и древесных материалов, к которым относятся доска пола, штучный паркет, паркетная доска, паркет мозаичный, щитовой, паркет художественный, торцовая шашка и ламинат — паркетная доска на основе древесноволокнистой плиты сухого способа производства с облицовкой из пленок на основе бумаг, пропитанных термореактивными смолами.

Доска для пола

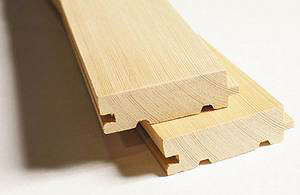

Доска для покрытия полов — пиломатериал, подвергшийся плоскому продольному фрезерованию по обеим пластям, имеющий сквозные продольные пазы (шпунты) и гребни на противоположных кромках, а иногда и на торцах.

Доски используют в жилых, производственных зданиях, физкультурных залах и других помещениях с нормальной и повышенной нагрузкой на полы.

Требования к доске пола приведены в ГОСТ 8242 «Детали профильные из древесины и древесных материалов для строительства. Технические условия».

Стандарт устанавливает сечение досок для пола и их ширину и предусматривает также, что длина деталей устанавливается по спецификации, которую изготовитель согласовывает с потребителем, с прирезкой по длине под углом 90°. При отсутствии спецификации детали изготавливают длиной 2100 мм и более.

Стандарт предусматривает довольно широкие допуски на размеры доски: ±3,0 по длине, ±1,0 по ширине и ±1,0 по толщине.

Отклонение от плоскостности (покоробленность) не должно превышать 3,0 мм на 1 м длины и 2 мм по ширине; отклонение от прямолинейности любой кромки доски не должно превышать 2 мм на 1 м ее длины. Влажность доски для полов, эксплуатируемых внутри помещений, должна составлять 12±3%.

Допускается сращивание по длине на зубчатый шип длиной 10 мм и заделка пороков древесины. Доска пола изготавливается преимущественно из древесины хвойных и лиственных пород, кроме липы и тополя. Доски из осины и ольхи допускаются для устройства полов в жилых зданиях.

Лицевая поверхность деталей может подвергаться отделке. Качество лакокрасочных покрытий деталей должно быть не ниже IV класса по ГОСТ 24404.

Доски для покрытия полов со стороны нижней пласти должны быть антисептированы. При наличии отделочного покрытия указанные поверхности деталей можно не антисептировать.

А можно ли это сегодня продать?

Анализ требований ГОСТ 8242 к доске для пола показывает, что они весьма низкие и априори предусматривают получение напольного покрытия с использованием большого объема ручного труда и не обеспечивают высокого качества готового пола.

Так, допускаемое стандартом отклонение доски от прямолинейности неминуемо приводит к образованию щелей в стыках между уложенными досками, которые при устройстве пола должны быть зашпатлеваны.

Когда доски с начальной влажностью 15 (12 + 3) %, эксплуатируемые внутри помещений, достигают равновесной влажности, неминуемо начинается их поперечное коробление и образуется волнистость пола, что требует его выравнивания с помощью фрезерования и (или) шлифования, а также повторной покраски.

Именно по этим причинам доска для пола с отделкой сегодня не выпускается.

Вместе с тем технология производства доски пола довольно проста, для ее реализации требуется оборудование всего трех видов: станок для раскроя бревен, сушилка и станок четырехсторонний продольно-фрезерный (строгальный).

Простота технологии делает ее весьма привлекательной для многих мелких лесопильно-деревообрабатывающих предприятий, чему способствует и возможность использования древесины лиственных пород. Полученные на лесопилках обрезные пиломатериалы высушиваются в простейших сушилках и пропускаются через четырехсторонний станок, после чего отгружаются потребителю. При этом об антисептировании, предусмотренном действующим стандартом, и о формировании паза и гребня на торцах доски нет и речи.

Такая продукция предназначается преимущественно для индивидуального строительства, реализуется в основном на строительных рынках и используется для устройства простых полов на дачах или в сараях или для настилки черновых полов.

«Чистые» полы

Черновой пол используется как основа для формирования «чистых» деревянных полов. К последним относятся полы из массивной доски пола, штучного паркета, мозаичного паркета, паркетной доски, щитового и художественного паркета и так называемого ламината.

Массивная паркетная доска — материал для формирования напольного покрытия, занимающий промежуточное положение между штучным паркетом и доской пола.

Массивной паркетной доской можно считать планки длиной более 500 мм, как правило, от 900 до 1220 мм, при ширине не менее 80 мм и толщине от 15 до 18 мм, снабженные пазами и гребнями на противолежащих кромках и торцах.

Такие планки изготавливаются только из цельной древесины высокого качества. По сравнению с технологией изготовления доски для пола в производстве массивной паркетной доски дополнительно используются станки поперечные торцовочные для вырезки дефектов и пороков древесины. Однако из-за недостатка высококачественной древесины твердых лиственных пород такие изделия у нас в стране не выпускаются.

Штучный паркет — материал для формирования напольных покрытий вручную из отдельных планок небольшого размера. Требования к штучному паркету содержатся в ГОСТ 862.1 «Изделия паркетные. Паркет штучный. Технические условия».

В соответствии со стандартом длина планок составляет 150. 500±0,3 мм с градацией 50 мм; ширина — 30. 90±0,2 мм с градацией 5 мм; толщина — 15±0,2 мм или 18±0,2 мм. По форме отдельные планки подобны доске пола, у них могут быть гребни и пазы на противоположных кромках и торцах, а также гребень на одной кромке и пазы на другой кромке и обоих торцах. Для производителя штучного паркета главным достоинством этого изделия является рациональное использование низкокачественного исходного материала за счет включения в рабочий процесс планок малой длины, остающихся после вырезки дефектов и пороков древесины.

Проблемой в производстве штучного паркета является обработка пазов и гребней деталей с небольшими размерами. Для этого отечественной промышленностью производились специализированные станки мод. «Парк 7» и «Парк 9», а также двухсторонние шипорезные станки.

Укладка штучного паркета требует высокой квалификации паркетчиков, отличается большими трудозатратами и низкой производительностью. Поэтому спрос на такой паркет в последние десятилетия резко сократился.

Мозаичный паркет — напольное покрытие, состоящее из набранных в определенный рисунок отдельных деревянных ламелей (от нем. Lamelle — планка), наклеенных на гибкую основу, например из бумаги, пластмассовой сетки или листовых материалов. Технические требования к нему определяются ГОСТ 862.2 «Изделия паркетные. Паркет мозаичный. Технические условия».

Толщина отдельных планок составляет 8-10 мм, ширина 20-40 мм, а длина 100-200 мм. Ламели между собой не соединяются. После приклеивания мозаичного паркета к основанию бумага (сетка) удаляется или остается в слое клея (мастики). Паркет шлифуется и покрывается лаком уже в процессе производства. Основными преимуществами по сравнению со штучным паркетом у мозаичного являются довольно низкая стоимость и высокая скорость настилания.

В СССР в начале 1970-х годов был поставлен цех по производству мозаичного паркета немецкой компании Weinig, длительное время эксплуатировавшийся на ДОК-13 в подмосковных Люберцах. Паркет представлял собой лист размером 900 х 1800 мм с лицевым покрытием в виде квадратов из дубовых ламелей, наклеенных на лист мягкой древесноволокнистой плиты. Недостатком этого вида паркета являлся частый отрыв ламелей от основания из-за расслоения ДВП.

Производство подобного паркета отличается низкой материалоемкостью и хорошо поддается автоматизации. Однако для его изготовления необходимо специальное, довольно дорогостоящее оборудование, поставляемое по индивидуальному заказу. Кроме того, мозаичный паркет требует высокого качества подготовки основы для его укладки, что не всегда удается обеспечить при строительстве.

Другая доска пола

Паркетная доска — изделие для формирования напольного покрытия, состоящее из нижнего слоя (основания) в виде реек или досок, изготовленных из пиломатериалов низших сортов, и верхнего слоя, который набирается из мелких планок из высококачественной древесины. Слои соединяются между собой водостойкими клеями. В кромках досок имеются пазы и гребни для их соединения при настилке пола.

По своей форме паркетная доска полностью соответствует доске пола и отличается от нее только более высокой точностью обработки.

Основание многослойной паркетной доски может состоять из реек, склеенных или не склеенных между собой по кромкам. Иногда с нижней стороны в паркетной доске пропиливаются продольные компенсационные пазы для предотвращения поперечного коробления и отслоения ламелей. Из ламелей, наклеенных на реечное основание паркетной доски, могут составляться разнообразные рисунки.

Технические требования к паркетной доске задаются ГОСТ 862.3 «Изделия паркетные. Доски паркетные. Технические условия».

Первый цех по производству паркетной доски был поставлен на ДОК-13 шведской компанией Kahrs в конце 1960-х годов. Основание доски состояло из несклеенных друг с другом по длине и ширине реек, в нем выполнялись продольные пропилы с нижней стороны. Ламели наклеивались на основание в поперечном направлении и скрепляли рейки между собой.

Позднее на тот же комбинат австрийской компанией Zuckermann был поставлен еще один цех по производству паркетной доски. Технология производства предусматривала склеивание пакета, состоящего из двух слоев основания, и набранного по рисунку слоя лицевых ламелей увеличенной толщины. Готовый пакет распиливался вдоль на две части с образованием двух одинаковых паркетных досок, которые передавались на дальнейшую механическую обработку. Такой способ позволял почти вдвое увеличить производительность участка прессования.

Сегодня на ДОК-13 работает уже четвертый по счету цех по производству паркетной доски, включающий участок для набора ламелей вручную и два пресса с ТВЧ-обогревом.

Еще один цех по производству паркетной доски эксплуатируется сегодня на Нововятском лыжном комбинате. Отличие его продукции в том, что в трехслойной паркетной доске планки среднего слоя расположены поперечно. Достоинством технологии является полная автоматизация набора пакета перед склеиванием заготовок паркетной доски в прессах.

Паркетные доски любой конструкции подвергаются шлифованию и отделке по верхней пласти, эти операции выполняются с использованием вальцовых лаконаносящих станков. Лакирование исключает необходимость выполнения этой операции после укладки покрытия при строительстве.

Среди деревянных напольных покрытий паркетная доска получила наибольшее распространение. Причиной тому является высокая степень механизации и автоматизации процесса ее производства и простота устройства напольных покрытий с ее использованием.

Но подбор состава оборудования для производства паркетной доски выполняется поставщиком только после того, как заказчик определится с конструкцией изделия, особенно с рисунком расположения планок лицевого слоя, а также с требуемой производительностью. И только после этого потенциальным поставщиком может быть определена стоимость комплекта оборудования.

Щитовой паркет

Из самого названия следует, что этот паркет выполнен в виде щита. По сути, паркетная доска является разновидностью щитового паркета, однако вследствие широкого распространения в отделке помещений и специальной конструкции, доска выделилась в отдельный вид напольных покрытий. Основой такого паркета изначально являлся щит из сосновых досок, на который наклеивались ламели толщиной от 5 до 15 мм из древесины разных пород, различавшиеся формой и цветом и вместе составлявшие сложный рисунок типа маркетри. В современном щитовом паркете в качестве основы могут применяться и другие материалы: фанера, MDF или клееный щит. Соединения между щитами типа «паз — гребень» или «паз — шпонка — паз» после настилки пола надежно фиксируют щиты между собой.

Стоимость щитового паркета выше стоимости паркетной доски уже потому, что для его лицевого слоя часто требуются ламели непрямоугольной формы, которые должны быть плотно пригнаны друг к другу по кромкам. А это требует большого количества ручного труда или использования обрабатывающих центров.

Изза этого условия щитовой паркет используется преимущественно в престижных помещениях: театрах, концертных залах, музеях, дорогих особняках и других — и востребован на рынке стройматериалов меньше, чем паркетная доска.

Художественный паркет

Выделить художественный паркет в отдельный вид напольного покрытия, наверное, можно уже потому, что он существенно отличается от других видов деревянных напольных покрытий по эстетическому восприятию и уникальности. Он представляет собой покрытие с единым рисунком, выполненным из деревянных элементов разного цвета и формы, и занимает всю площадь пола помещения.

Создание такого рисунка, изготовление его элементов и их укладка — процессы сугубо индивидуальные и поддаются механизации только в части механической обработки отдельных частей. Поэтому промышленное производство художественного паркета невозможно.

Что выбрать?

Из всего множества видов напольных покрытий, изготавливаемых с использованием натуральной древесины, наибольший интерес для производителя представляют те, у которых и привлекательный внешний вид, и высокая технологичность при укладке. Сегодня это паркетная доска, которая в глазах потребителя более престижна, чем ламинат. Она привлекательна для покупателя еще и тем, что процесс ее укладки не отличается по трудоемкости от укладки ламината. Важно также, что стоимость оборудования, применяемого при ее производстве, равна или ниже стоимости оборудования, необходимого для изготовления ламината.

Но следует помнить, что главной проблемой при производстве паркетной доски является обеспечение предприятия высококачественной древесиной для лицевого слоя, о чем и должны в первую очередь задуматься те, кто захочет наладить ее промышленный выпуск.

Константин ПЕТРОВ, компания «МедиаТехнологии»,

по заказу журнала «ЛесПромИнформ»

Источник: lesprominform.ru

Что такое шпонка в паркете

Напольные покрытия давно перестали быть чисто функциональным элементом, сегодня это еще и часть декора, дополняющего общую задумку дизайнера, а иногда — и задающего тон всему внутреннему убранству помещения, шпонка — его неотъемлемая часть, если речь заходит о монтаже паркетной доске. Она является одним из самых респектабельных и ценных напольных покрытий, прекрасно сочетающем в себе отменные эксплуатационные качества, высокие технические характеристики, экологичность и чарующую внешнюю привлекательность. Все эти параметры во многом зависят от качества укладки, процесс которой можно сравнить с настоящим искусством. О том, как она осуществляется профессионалами, вы можете узнать, прочитав другие статьи, опубликованные на нашем сайте, а в этой речь пойдет о шпонке и о том, и для чего она нужна в контексте инсталляции паркетной доски.

Профиль

Сложно найти человека, который бы не знал, что такое паркет, но далеко не все понимают, как он укладывается на пол. Соединительная шпонка — неотъемлемая часть этого процесса в тех случаях, когда выбор хозяина пал на шпонированный паркет (одна из двух разновидностей, отличающаяся от замковых аналогов способом крепления). Представляет собой вспомогательный деревянный элемент, с помощью которого паркетные доски крепятся между собой. Имеет вид узкой и тонкой планки, параметры которой точно совпадают с размерами пазов в элементах паркетного пола.

Особенности

Главное отличие шпонированного паркета от замкового — практически безграничная свобода действий укладчиков. Такая доска имеет пазы с четырех сторон, поэтому при укладке ее можно поворачивать в любые стороны, варьируя узоры и составляя самобытные рисунки. Замки на досках сделаны только с двух сторон, поэтому они не всегда дают возможность реализовать дизайнерский замысел в полной мере, а если и позволяют, делать это несколько сложнее и дольше.

Еще один неоспоримый плюс такой разновидности — возможность монтажа шпонированного паркета непосредственно на стяжку. Если конструкционные особенности помещения или другие факторы не позволяют обустроить фанерное основание, к которому можно прикрутить доски саморезами, наличие планок в пазах усилит конструкцию, сделав ее практически монолитной.

Важно

Если вы решили уложить шпонированный паркет, следует понимать, что его красота и долговечность напрямую зависят от профессионализма специалистов, которые осуществляют инсталляцию. Именно поэтому доверять укладку, циклевку и лакирование паркета следует только опытным мастерам, в полной мере обладающим специальными знаниями и навыками. Именно такие специалисты работают в компании Expert Паркет. Но это не единственное преимущество фирмы, вот еще ряд несомненных плюсов:

- Превосходная материально-техническая база.

- Первоклассный сервис.

- Демократичная ценовая политика.

Достоинства очевидны, Expert Паркет — во всех отношениях правильный выбор!

Источник: ciklevka-parketa-cena.ru