Сортировка плитки должна происходить по месту производства. Чаще всего так и бывает. Откалиброванные изделия обычно различаются в пределах 1 мм.

Об этом можно узнать по надписям на упаковке или на обратной стороне плитки. Но единого правила нет. Может отсутствовать информация или сортировка не выполняться.

Поэтому важно покупать всю плитку сразу и с запасом. Та, что придется докупать через месяц, возможно, будет с сюрпризом. Не совпадет цвет или размер.

Почти всегда отличается по размерам плитка разных цветов в одной коллекции. Некоторое время такие коллекции были популярны в ванных комнатах. Сейчас они сошли на нет.

Как поступать? Нужно ли калибровать или нет?

Если не делать, то возможна такая картина:

А что даст калибровка?

“Тупиковость” ситуации в том, что шов должен по вертикали – горизонтали (периметру) быть одинаковым и сходиться.

Если отсортировать всю плитку на 3-5 пачек (как делают некоторые) и уложить на одну стену один калибр. Но на второй стене, плитку другого калибра, можно положить только компенсируя швами расхождение. Такое возможно при шве 3 мм.

Калибровка измерительных приборов | Какая разница между калибровкой, поверкой и настройкой?

А как быть с плиткой разных размеров на полу и в одном помещении?

Кроме различия в размерах присутствует еще отклонения одного или нескольких углов. Как с этим быть. Сказки про то, что нужно плитку крутить “косину” одну вниз , другую вверх – не воспринимаю. Как быть тогда, с рисунком при подобных разворотах.

Калибровать так всю плитку считаю бессмысленно. Подобную сортировку никогда не делаю. И придерживаюсь примерно такого мнения:

Поштучно калибровать не нужно, но получить общее представление, что собой представляет плитка и наличие боя, необходимо. В основном, это требуется для определения ширины будущего шва и плиток идущих на подрезку.

Можно, сперва, сравнить несколько плиток одной пачки. Отличия встречаются редко. Затем сравнить размер плитки из разных пачек (30% – 40% охвата достаточно). Если разница в пределах одного 1 мм – можно “забить” на дальнейшую сортировку.

В момент такой проверки, необходимо (это важнее), проверить отклонения в тоне. Хотя, в момент перебора и укладки, увидеть расхождение по тону трудно. Отличие становится заметным на готовой стене и на расстоянии.

В случаи, если выявлено расхождение в 2-3мм или по цвету, нужно проверить маркировку на всех пачках и плитке. Возможно есть закономерность. Попала плитка разных партий:

А дальше поступать по обстоятельствам. Есть возможность – заменить. Если нет – перебрать на две стопки.

Как делать калибровку плитки?

Сравнить две плитки можно, если соединить их лицевой поверхностью и поставить вертикально на твердую опору. Видно будет все наглядно.

Производство модульного паркета из техномассива

Точные показания можно получить с помощью металлического угольника. Рулетка менее приспособлена для таких замеров.

Интересный вариант калибровщика придуман и запатентован. При желании такой инструмент можно найти и заказать. Но это все сложно. Работают обычно простые и эффективные приемы:

Наиболее адекватный совет по сортировке ниже:

А адекватный совет по укладке здесь:

После сортировки необходимо определить какой плитки больше и начать с нее, на главной стене.

В случаях разносортной плитки, помогает укладка по горизонтали с середины стены. Даже, не калибруя, при расхождении в 3 мм, большие перекосы начинаются на третьем ряду. Два ряда вверх и два ряда вниз будут пристойными, с одинаковыми швами. Неравномерность шва выделяется только на уровне глаз.

Если начинать укладку на полу с центральной части (предварительно сделав правильную раскладку), а крестики ставить в центр, то непредвиденных ситуаций не будет.

Еще, при облицовке стен в ванной, есть много мест, куда можно пристроить плитку другого размера:

- Облицовка за ванной или в душевой кабине.

- Нижний и верхний ряды – даже если они по замыслу из целой плитки.

- За унитазом и раковиной.

- Плитка на экране ванны.

Еще, сглаживает неправильную геометрию керамики, установка крестиков в середину 4 плиток. На Западе, плиточники поступают еще радикальнее. Плитку на стены и пол укладывают без крестиков, определяя ширину шва визуально и интуитивно. Естественно, никакая калибровка не производится. Пол или стена делятся по полам, и от этой линии, начинается облицовка в разные стороны.

Иногда вместо крестиков, на стене используют шнур. Шнур позволяет, при необходимости, осадить плитку ниже.

Никто плитку не точит как ниже:

Если ставить крестики в угол пересечения 4 плиток, будет тот же эффект, только без стачивания.

Хотя, при больших перепадах, как способ исправить шов на готовой облицовке, имеет право на жизнь.

Нужно ли платить за калибровку плитки?

Вопрос спорный. Обе стороны, возможных разногласий, как всегда, остаются при своем мнении.

Есть города, где большинство мастеров практикует отдельную оплату. Если этот процесс, еще, развернуть масштабно по времени, с применением приборов, то все выглядит солидно и натурально. И с этим ничего нельзя сделать.

Но есть страны, где цена облицовки включает и установку уголков, и сверление отверстий, и грунтовку и т. д. Сортировка плитки там воспринимается, как приготовление клея или распечатывание пачек. И с этим, тоже, ничего нельзя сделать. Традиция.

Добавить комментарий Отменить ответ

Этот сайт использует Akismet для борьбы со спамом. Узнайте, как обрабатываются ваши данные комментариев.

Источник: 101ohibka.ru

Оборудование для производства покрытий пола

Виды покрытий пола очень разнообразны. Наиболее распространенными являются следующие.

- Доски пола с фрезерованными по кромкам шпунтом и гребнем, толщиной 38-44 мм для укладки по лагам и толщиной 16-22 мм для укладки по сплошному основанию.

- Штучный паркет (паркетная фриза) — маленькие дощечки из древесины твердолиственных пород, имеющие шпунт и гребень, фрезерованные как по кромкам, так и по торцам фризы.

- Паркетные доски и паркетные щиты— двух-, трехслойные клеёные конструкции с наружным слоем из древесины с повышенным сопротивлением истиранию.

- Ламинатные покрытия пола.

Доски пола могут быть изготовлены путем использования одного станка — четырехстороннего строгального (см. раздел 2). Для изготовления планок паркета, паркетной доски, где преобладают заготовки малой длины, имеется широкий выбор специального оборудования.

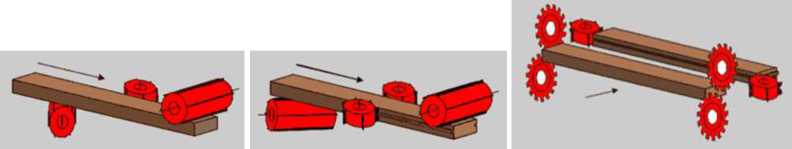

Для деления толстых досок по толщине для получения паркетных заготовок существуют специальные делительные станки, например FE-5200 (рис. 1).

Рис. 1. Четырехсторонний делительный станок для паркетной заготовки FE-5200 (QUADRO, Тайвань) и схема его работы

Применение этого станка позволяет изготавливать детали минимальной толщины при высокой производительности. Отличительной особенностью его является применение двух пил в одном пропиле (двухвальная схема распила), а также наличие строгального вала и расклинивающих ножей. Около правых шпинделей находятся подающие ролики, обеспечивающие надежную подачу коротких заготовок. В конструкции станка предусмотрен строгальный вал, с помощью которого создается базовая поверхность детали для дальнейшей обработки.

Типичная линия для изготовления штучного паркета состоит из строгального и шипорезного станков. Такова, например, линия изготовления штучного паркета ЛПП-202 от завода «Красный металлист» (рис. 2).

Рис. 2. Линия изготовления штучного паркета ЛПП-202 («Красный металлист», Ставрополь)

В этой линии строгальный и шипорезный станки соединены между собой специальным перекладчиком. На первом станке выполняется продольное фрезерование заготовок и их торцовка, на втором — обработка торцовых поверхностей. Длина получаемых изделий — 150-500 мм.

Аналогичную пару станков для штучного паркета выпускает Ишимбайский станкостроительный завод (Башкирия) — станки СП-1 и СП-2.

Специализированное оборудование для штучного и двухслойного паркета производит немецкая фирма Gebrueder Schroeder. Технологический процесс изготовления штучного паркета на оборудовании этой фирмы выглядит следующим образом (рис. 3).

Рис. 3. Технологический процесс изготовления штучного паркета (Gebrueder Schroeder, Германия)

Предварительное строгание выполняется на станках VH-120 или VH-170. Здесь строгается верхняя и нижняя пласти заготовки и одна кромка для создания необходимой базы. Благодаря снятию поверхностных слоев устраняются внутренние напряжения в древесине и заготовка калибруется по толщине. Нижняя ножевая головка расположена под углом, что позволяет обрабатывать и покоробленные заготовки

После осмотра и сортирования заготовок выбирается лучшая пласть материала и заготовка направляется в 4-сторонний паркетострогальный станок РАКЕ 120 или РАКЕ 170. Здесь с высокой точностью строгаются верхняя и нижняя (лицевая) поверхности, а на кромках фрезеруются шпунт и гребень. Расположение нижней головки под углом позволяет обрабатывать также очень тонкие заготовки. Верхняя ножевая головка задает конечную толщину изделия.

На двухстороннем концеравнителе PAKUE выполняется торцевание заготовок на заданную длину и профилирование кромок, т. е. формирование на них паза и гребня. На выходе из станка выполняется сортировка продукции по качеству и ее упаковка.

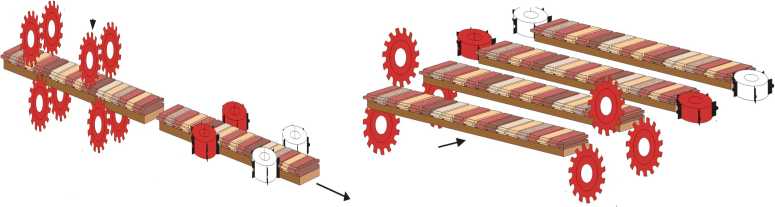

Технология изготовления двухслойных паркетных досок начинается с изготовления несущего слоя (рис. 4).

Рис. 4. Схема изготовления несущего слоя двухслойных паркетных досок (Gebrueder Schroeder, Германия)

После выгрузки из бункера заготовки выравниваются, сортируются по качеству и поступают к установке для постановки проволоки в пазы DTA-S. Здесь в них сначала пропиливаются пазы, в которые вставляется алюминиевая проволока. Таким образом получается сплошной ковер из реек с определенным расстоянием между рейками. Это гарантирует высокую гибкость конечного продукта, сглаживает влажностные деформации древесины. Такой несущий слой готов к наклеиванию планок покрытия. (При использовании в качестве несущего слоя фанеры сначала нужно выполнить раскрой плит на заготовки на форматно-раскроечном станке.)

Рис. 5. Схема обработки двухслойных паркетных досок (Gebrueder Schroeder, Германия)

Последующая обработки выполняется на станках, к точности работы которых предъявляются особенно жесткие требования (рис. 5). Здесь можно использовать станки с цепной подачей и с различным числом шпинделей — от 6 до 12 (модели DUO 6 F до DUO 12 F) при ширине обработки от 60 до 250 мм. Опиловка осуществляется по двухвальной схеме, чтобы избежать сколов на поверхности паркетных досок.

Дополнительные шпиндели (показаны белым цветом) на таком станке могут быть установлены для выпуска досок с соединением типа клик, т. е. самозащелкивающие. Поперечная обработки выполняется на станках аналогичной конструкции от PAKUE 5F до PAKUE 10F.

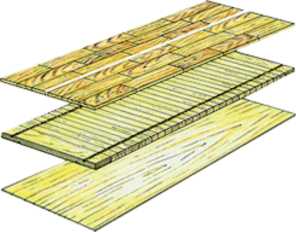

Трехслойный паркет (рис. 6) состоит из нижнего слоя в виде листа лущеного шпона, реечной серединки из отдельных брусков, скрепленных между собой нитью или проволокой, и лицевого слоя из брусков древесины твердолиственных пород.

Рис. 6. Конструкция трехслойного паркета (www.stanki.ru)

Технология производства этой продукции разработана специалистами «КАМИ-Станкоагрегат». Нижний слой изготовляется из сухого лущеного шпона. Необходимый размер листа формируется на гильотинных ножницах и кромкофуговальном станке. При необходимости увеличения ширины слоя применяют ребросклеивание шпона.

Схема изготовления 3-слойного паркета показана на рисунках 7-9.

Позиции этого рисунка обозначают следующие операции.

- Поперечный раскрой заготовок на обрезные доски заданных одинаковых размеров по длине — торцовочный станок.

- Фрезерование обрезных досок для обеспечения базовых поверхностей с целью последующей обработки на оборудовании для раскроя по толщине — 4-сторонний продольно-фрезерный станок.

- Раскрой обрезных коротких калиброванных досок на планки среднего слоя для последующего формирования полотна— прирезной многопильный станок.

- Изготовление среднего слоя путем укладки калиброванных планок из магазина в полотно, скрепления их нитью и отрезки готового полотна на заданный размер по длине — линия для формирования среднего слоя.

Рис. 7. Схема изготовления среднего слоя паркетной доски

Рис. 8. Схема изготовления лицевого слоя паркетной доски

Здесь показаны следующие операции.

- Поперечный раскрой заготовок на бруски и планки заданных одинаковых размеров по длине — торцовочный станок.

- Фрезерование брусков и планок для обеспечения базовых поверхностей для последующей обработки на оборудовании для обрезки торцов и раскроя по толщине — четырехсторонний продольно-фрезерный станок.

- Высокоточная торцовка и фрезерование торцов заготовок для лицевого слоя с исключением сколов на пласти и обеспечения перпендикулярности торца к продольной пласти для дальнейшей склейки без зазоров по торцу планок в доску — двухсторонний шипорезный станок.

- Раскрой обрезных коротких калиброванных брусков на планки лицевого верхнего слоя толщиной 5 мм — рамный или круглопильный делительный станок.

- Торцовка на позиции сортировки планок на короткие отрезки для формирования доски верхнего лицевого слоя при склейке планок в шахматном порядке — торцовочно-усовочный пильный станок.

- Нанесение клея на плоские кромки обработанных планок для дальнейшего склеивания по ширине и длине на гладкую фугу — вальцовый станок для нанесения клея.

- Склеивание трехполосной доски на гладкую фугу по длине и ширине планок лицевого слоя из ценных пород древесины в единую доску для дальнейшего формирования верхнего слоя трехслойной паркетной доски— пресс для склейки верхнего слоя.

Рис. 9. Схема изготовления трехслойной паркетной доски

На этом рисунке показаны следующие операции.

- Нанесение клея на плоскость среднего слоя с двух сторон с последующей укладкой на лист шпона нижнего слоя и укладка досок верхнего лицевого слоя с формированием трехслойного щита — вальцовый клеенаносящий станок.

- Склейка трехслойного паркетного щита — линия для склеивания паркетных щитов с горячим прессом.

- Обрезка поперечной кромки трехслойного щита с целью выравнивания после склеивания в прессе (на рисунке не показана) — двухсторонний концеравнитель.

- Раскрой по ширине трехслойного щита на паркетные доски заданной ширины — многопильный станок для нарезания паркетных щитов.

- Калибрование лицевой поверхности трехслойной паркетной доски после склеивания для выравнивания поверхности с одной стороны с удалением остатков клея, достижения необходимого размера по толщине и чернового шлифования поверхности для получения заданной чистоты — калибровальношлифовальный станок.

- Продольная обработка паркетной доски с нарезанием замкового соединения на кромках с исключением сколов и обеспечением параллельности продольных сторон — станки для замковых соединений.

- Формирование на торцах паркетной доски замкового соединения — станки для замковых соединений.

- Отделка поверхности паркетной доски окрасочными материалами для придания ей декоративного вида и защиты от факторов внешней среды — линия отделки паркета.

Среди узкоспециализированного оборудования в этой технологии следует назвать линию для формирования среднего слоя, пресс для склейки верхнего слоя, станки и линии для замковых соединений типа Click.

На рисунке 11 показана линия формирования среднего слоя со шпагатом.

На линии выполняется сплачивание реек, пропиливание двух поперечных пазов и вставка в них специального шпагата. Размеры получаемого щита — 2200×900 мм.

В составе линии для изготовления верхнего слоя (рис. 12): станция комплектования рядов планок с устройством автоматического нанесения клея, станция загрузки боковых панелей, генератор высокой частоты, роторная вайма для сборки верхнего слоя. Вайма включает в себя 5 столов прессования размерами 2400×210 мм с пневматическими поршнями для торцового и бокового прессования ламелей. Длина получаемых клееных щитов — 1200-2400 мм, ширина — 200-210 мм.

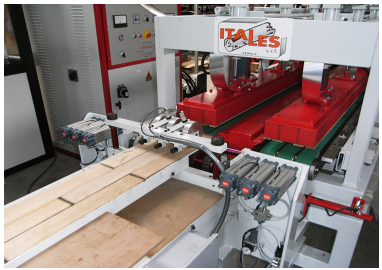

Рис. 11. Линия формирования среднего слоя со шпагатом (Itales, Россия — Италия)

Рис. 12. Зона прессования и полимеризации клея линии для изготовления верхнего слоя паркета мод. 2500 HF (Itales, Россия — Италия)

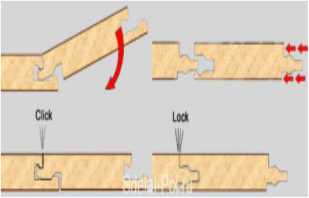

Замковое соединение типа Click показано на рисунке 13. Шип и проушина имеют такой профиль, что при сборке двух щитов происходит характерный щелчок, что и дало название соединению. Для их формирования требуются фрезы соответствующего профиля и прецизионный кромкофрезерный станок, одноили двухсторонний.

Рис. 13. Замковое соединение типа Click

Собирается это соединение под углом, как показано на рисунке 13. При опускании щита происходит полная фиксация, без зазора между плитами. Такое соединение можно разбирать 3—4 раза.

Источник: extxe.com

Технология изготовления паркета многослойного

Многослойная паркетная доска – это относительно новый вид напольного покрытия. Название этого вида покрытия, очень точно его характеризует. Геометрическими размерами паркетные доски напоминают половые. Главное достоинство паркетных досок – это полное производство в заводских условиях, т.е. после укладки паркетных досок, пол полностью готов к эксплуатации.

Производство таких досок – результат высоких технологий. Каждая доска имеет гребень и паз, а благодаря большим размерам, пол можно уложить достаточно легко и просто.

Структура многослойной паркетной доски такова:

— лицевой слой – планки из древесины ценных пород (дуб, бук, клен, мербау и т.д.);

— средний слой – древесина хвойных пород (древесноволокнистая плита высокой плотности или многослойная клееная древесина, направление волокон поперечное ;

— нижний слой – древесина хвойных пород (направление волокон – продольное)

Слои паркетной доски формируются так, чтобы волокна древесины располагались разнонаправлено. Верхний и нижний слои направлены вдоль длинной стороны, а средний слой – перпендикулярно. Такое расположение сводит к минимуму естественное изменение размеров древесины при изменениях температурно-влажностного режима.

Производители предлагают и нелакированные доски, если заказчик выбирает окончательную отделку прямо на объекте.

Конечные операции по шлифовке и нанесению лака, проводимые непосредственно на объекте, уступают по качеству и долговечности этим же операциям, но проведенным в заводских условиях. Финишное покрытие, обеспечивая привлекательный внешний вид, еще и защищает паркетный пол от проникновения грязи и механического износа. Паркетные доски можно покрывать лаком, а можно обрабатывать маслом.

Износостойкость паркетной доски, ее внешний вид зависит от физических свойств лака, технологии его нанесения. Самыми распространенными являются лаки на основе акриловых смол, отверждаемые под ультрафиолетом. Формальдегидные смолы и растворители производители обычно не используют.

Новое направление в обработке паркета – это пропитка паркетных досок маслом. Масло готовится из смеси натуральных масел и природных смол или пчелиного воска. Масло гораздо легче лака проникает в поры, при этом текстура древесины проявляется сильнее, что подчеркивает красоту натурального дерева.

Однако таким образом обработанный паркет требует более частого ухода, чем покрытый лаком. Периодически необходимо проводить обработку пола масляным составом. Помогает устранить этот недостаток УФ-масло, обработка которым необходима всего раз в несколько лет. Обработка УФ-маслом предназначена для полов жилых помещений.

This text will be replaced

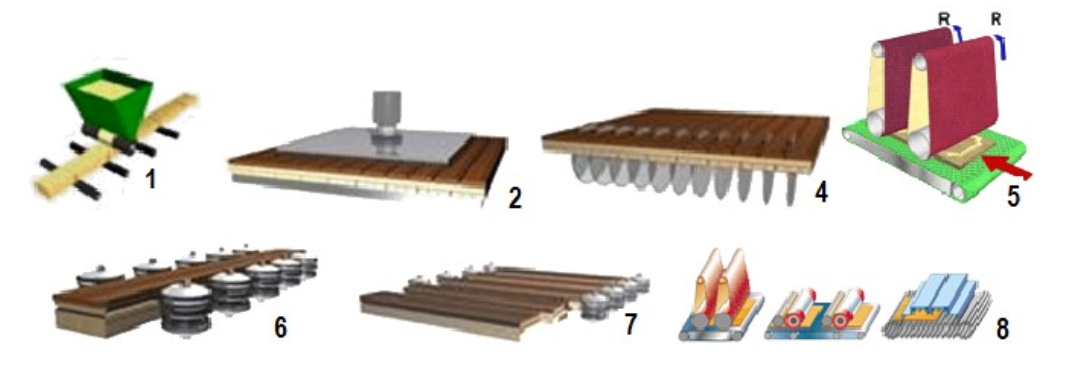

Снятие внутренних напряжений пиломатериалов и доведение древесины до необходимого процента влажности.

Оптимизация радиуса кривизны торцеванием для уменьшения припуска на строгание при дальнейшей обработке

Вскрытие дефектов заготовок

Вырезка дефектов и чистовая торцовка заготовок перед сращиванием.

Нарезание на торцах заготовок зубчатых шипов, нанесение клея на шипы и сращивание по длине бездефектных заготовок

Продольное фрезерование с целью снятия наплывов клея, ступенек между заготовками, получение точных геометрических форм и высокой чистоты поверхности для склеивания по пласти.

Нанесение клея на плоские поверхности ламелей для дальнейшего склеивания.

Склеивание обработанных ламелей по пласти на гладкую фугу с целью получения клееных

Чистовая торцовка и форматирование склеенного бруса на заданные размеры по длине

Двусторонняя калибровка бруса с целью снятия наплыва клея и устранения перепада ширины после склейки

Высокоточная распиловка бруса для получения нижнего и среднего слоев паркета из ценных пород древесины.

Поперечный раскрой необрезного пиломатериала ценных пород

Раскрой сухой необрезной доски из ценных пород древесины по ширине

Двусторонняя калибрование ламели для получения необходимой чистоты для дальнейшего склеивания в сендвич-щиты

Продольный раскрой ламели лицевого слоя заданной толщины.

Шлифовка ламелей верхнего, среднего и нижнего слоев.

После набора сэндвич-панелей из ламелей нижнего, среднего и лицевого слоя с одновременным клеенанесением в зоне набора происходит склейка пакетов.

Продольный раскрой сэндвич-щитов с целью получения заготовок многослойной доски

Профилирование клик-соединений на боковых кромках многослойной доски

Профилирование клик-соединений на торцевых частях многослойной доски

Шлифовка, нанесение праймера, порозаполняющих грунтов, укрывных лаков.

Упаковка готовых изделий в пленку

Источник: www.intervesp-stanki.ru